짐 캐힐(Jim Cahil)

에머슨 자동공정 시스템 및 솔루션 사업부 마케팅 커뮤니케이션 매니저(Jim.Cahill@emerson.com)

PLC의 기원은 1960년대로 거슬러 올라간다. 제너럴모터스는 새로운 신차년도의 도입 전에, 공장 자동화에 변화를 주기 위해 엄청난 노력을 기울여야 했다. 자동화는 릴레이, 캠 타이머 및 드럼 시퀀서를 통해 이뤄졌다. 전기기술자들은 배선을 다시 설치하기 위해 엄청난 시간을 소비해야만 했다.

전 세계적으로 유명한 PLC 개발자 Dick Morley를 만날 기회가 없었던 사람들은 ISA Automation Week, ISA Marketing & Sales Summit 등과 같은 산업 관련 이벤트에서 그를 만나 볼 기회를 찾아볼 수 있었다. 위키디피아 엔트리에서는 Dick Morley를 다음과 같이 설명하고 있다.

“Richard (Dick) Morley는 1968년 General Motors, Bedford의 Modicon과 Associates를 위한 최초의 PLC 생산에 참여한 뒤로, PLC의 ‘아버지’로 알려져 있다. 접점 장치에서 소프트웨어로 로직을 이동시킴으로써, 제너럴모터스와 다른 제조사의 개별적인 제조 프로세스에서 재배선에 소요되는 시간을 상당한 수준으로 감소시켰다.”

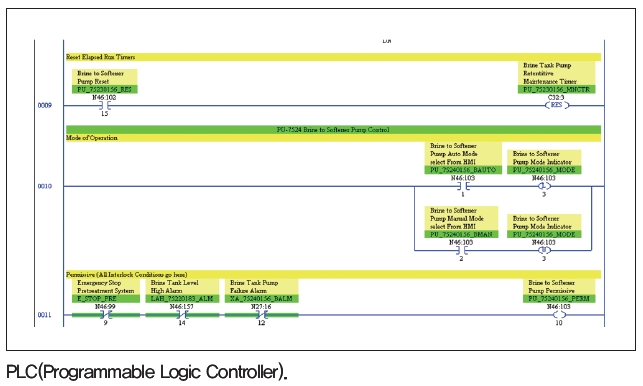

Gordon은 초기 PLCs를 몇 가지로 일반화해서 설명했다. 저렴한 비용, 사용의 용이함, 작은 크기와 모듈식, 대부분 인하우스 작업자에 의해 프로그램/유지 관리가 가능하고 자동 운영에 주로 사용된다는 등의 특징에 따른 분류였다. 아키텍처는 중앙 프로세서를 지닌 카드랙과 플랜트 플로어 장치에 연결된 I/O 카드로 구성됐다. 프로그래밍 터미널은 PLC에 연결돼 래더 로직으로 작성된 제어 소프트웨어를 다운로드 했다.

시간이 흐를수록 이러한 아키텍처는 PLCs, 작업자, 작업장 간의 P2P 커뮤니케이션, 원격 I/O 등을 포함하도록 발전해왔다. 이후에는 리던던시나 히스토리안, 배치 프로세싱, 버스 네트워크를 위한 지원과 같은 추가적인 소프트웨어까지 포함하게 됐다. PLC는 개별적인 애플리케이션용으로 설계됐기 때문에 터보 기계류, 펄스 카운터 및 안전 가동중지 같은 애플리케이션을 지원하는 데 10m/s 이하의 실행 속도를 낸다. 시퀀싱은 재료 이동, 포장 라인 및 로봇공학을 위한 또 다른 레벨의 애플리케이션이었다. PLCs는 공기 압축기, 화학적 첨가물 및 혼합기와 같은 스키드 설치 시스템에도 적합했다.

시간이 흐를수록 이러한 아키텍처는 PLCs, 작업자, 작업장 간의 P2P 커뮤니케이션, 원격 I/O 등을 포함하도록 발전해왔다. 이후에는 리던던시나 히스토리안, 배치 프로세싱, 버스 네트워크를 위한 지원과 같은 추가적인 소프트웨어까지 포함하게 됐다. PLC는 개별적인 애플리케이션용으로 설계됐기 때문에 터보 기계류, 펄스 카운터 및 안전 가동중지 같은 애플리케이션을 지원하는 데 10m/s 이하의 실행 속도를 낸다. 시퀀싱은 재료 이동, 포장 라인 및 로봇공학을 위한 또 다른 레벨의 애플리케이션이었다. PLCs는 공기 압축기, 화학적 첨가물 및 혼합기와 같은 스키드 설치 시스템에도 적합했다.

DCSs은 프로세스 산업 분야에서 성장했으며, 오일 및 가스 생산과 정제, 화학물질 플랜트, 금속 및 광산 공정에서 발견되는 계속적인 프로세스가 포함돼 있다. 또한, 제약, 바이오테크, 특수 화학물질과 같은 산업에서 일반적으로 발견되는 배치 프로세스용으로 설계됐다. 플로우, 온도, 압력 및 레벨과 같은 프로세스의 변수는 긴밀하게 제어돼야 했고, 특히 증류, 발효, 리액터 및 열 수송 애플리케이션과 같은 복잡한 프로세스에서는 더욱 그러했다.

릴레이 대신, DCSs는 제어 루프가 압축공기에 의존하는 공기식 자동제어기를 교체했다. 골치 아픈 배선작업 대신, DCS는 매니폴드와 모든 제어기기에 대한 공기 튜빙과 관련된 문제를 해결할 수 있었다. DCS는 제어기의 중앙 프로세서에서 수행되는 폐쇄형 제어와 통합된 통합 I/O 카드를 지녔다. 프로그램 되는 언어는 어셈블리 언어인 FORTRAN과 다른 초기 로직 언어를 기반으로 했다. 프로세스 변수, 설정점, 밸브 출력 및 다른 매개변수는 표로 나타낸 디스플레이와, 대체된 패널 보드 공기식 자동 제어기 같은 화면에 표시됐다. 제어기와 작업자의 워크스테이션은 모두 커뮤니케이션 버스를 통해 연결됐다.  Gordon은 DCSs에 관련된 몇 가지 초기 일반화를 언급했다. 저렴한 비용, 초대형 시스템, 복합 프로세스 제어의 어려움 때문에 요구되는 복합 애플리케이션의 요건, 작업자 인터페이스를 위한 상표 등록된 기술, 커뮤니케이션, 프로그램 도구, 이용도가 높은 애플리케이션을 위한 리던던시, DCS 제조사나 제3자가 제공하는 서비스·교육훈련이 초기 일반화에 속한다. 또한 이것은, 작업자가 프로세스를 감독해 생산 및 제품의 품질을 유지하는 유인 운영을 위해 설계됐다.

Gordon은 DCSs에 관련된 몇 가지 초기 일반화를 언급했다. 저렴한 비용, 초대형 시스템, 복합 프로세스 제어의 어려움 때문에 요구되는 복합 애플리케이션의 요건, 작업자 인터페이스를 위한 상표 등록된 기술, 커뮤니케이션, 프로그램 도구, 이용도가 높은 애플리케이션을 위한 리던던시, DCS 제조사나 제3자가 제공하는 서비스·교육훈련이 초기 일반화에 속한다. 또한 이것은, 작업자가 프로세스를 감독해 생산 및 제품의 품질을 유지하는 유인 운영을 위해 설계됐다.

DCS 아키텍처만의 강점은 10~수십만 개의 I/O를 통해 전체 플랜트를 관리할 만큼 그 규모가 충분히 크다는 점이다. 이는 작업자와 프로세스 간의 긴밀한 통합이 가능케 한다. 이 아키텍처는 내장된 기능과 표준 라이브러리를 지니기 때문에 복합적이고, 계속적인 배치 제어를 관리할 수 있으며, 공학기술 기능의 관리를 간소화하는 일반적인 데이터베이스를 제공한다.

식음료와 생활과학 산업과 같은 많은 산업들은 규제된 제어와 고속의 개별 자동화가 필요하다. DCSs와 PLCs는 RS232/422와 OPC와 같은 일련의 인터페이스를 통해 함께 연결된다. 시간이 흐를수록 PLCs와 DCSs는 서로를 통해 강점을 가지게 됐다.

기술과 개방형 기준은 고속의 네트워크, 개방형 프로토콜, 산업 기준 프로그램 가능 언어(IEC 1131), PC-기반의 작업자 스테이션, Microsoft 운영 시스템, 표준 I/O Busses, 리던던시, 그리고 광범위한 서비스와 같은 증대된 기능을 지원할 수 있도록 진화해 왔다.

현재 대부분의 시스템은 그 기원에 관계없이 예비 하드웨어 아키텍처, 디지털 I/O Busses, 통합 안전 시스템, 자산 관리 및 최적화, 고급 프로세스 제어(APC), 고성능 인간 기계 인터페이스(HMI), 고급 배치 관리 및 운영 관리/제조 실행과 기업 자원 계획(ERP) 시스템과 연결성을 가진다. 이러한 시스템의 기능을 발전시키기 위해, Elec tronic Marshalling과 같은 혁신은 계속되고 있다. 대안에 대한 평가를 내릴 때 프로세스 제조사들이 초점을 맞춰야 하는 부분은 아키텍처의 견고성, 사용의 용이성, 보안성, 서비스와 현지에서의 지원, 산업 및 애플리케이션 프로젝트의 경험과 실적이다.

FA JOURNAL 편집국 (Tel. 02-719-6931 / E-mail. fa@infothe.com)

<저작권자 : FA저널 ( http://www.fajournal.com/ ) 무단전재-재배포금지>

![[칼럼] 지속 가능한 성장 위한 필수조건, 인공지능의 눈으로 고객 신뢰도를 높여라](/news/thumbnail/202404/53094_59367_310_v150.jpg)