[연재 목차]

[연재 목차]

1. SERCOS, 국제 표준 모션 네트워크 인터페이스

2. SERCOS, 혁신적 갠트리 스테이지 동기제어

3. SERCOS, 미래 성장산업 인쇄전자 위한 모션 솔루션

4. SERCOS, 고성능 장비 모션 제어 위한 제안

인쇄전자 개요

이번 7월호에는 최근 저탄소 녹색 성장과 신성장 동력 실현을 위한 차세대 생산 기술로 주목받고 있는 인쇄전자와 관련된 보쉬 렉스로스의 혁신적인 솔루션을 소개하고자 한다.

인쇄전자란 금속입자 또는 유기입자를 포함한 특수 잉크를 그라비어(Gravure), 오프셋, 잉크젯 등의 인쇄 기술에 결합해 전자 회로를 수 μm의 정밀도로 대량 생산하는 혁신적인 생산 기술이다. 국내외 기업들은 인쇄전자 기술을 LCD, PDP뿐만 아니라 조명용 OLED, 태양전지, e-Paper, RFID 등에 적용해 기존의 공정을 대체하려는 움직임이 활발하며, 이러한 인쇄전자 산업은 오는 2013년이면 세계 제품시장 규모가 310억달러(37조원)에 달할 것으로 기대하고 있다.

인쇄전자를 위해 적용되고 있는 공정은 크게 Roll-to-Plate 공정과 Roll-to-Roll 공정이며, Roll-to-Plate 공정은 기존의 스테이지 기술에 롤 프린팅 기술이 접목돼 생산성 측면에서 보면 연속 공정인 Roll-to-Roll 공정의 이전 단계로 볼 수 있다.

Roll-to-Plate 공정 기반의 Reverse-Offset 기술이나 Gravure-Offset 기술 또는 잉크젯 기술은 대면적의 정밀 인쇄에 적용 가능한 기법으로서, 국내 대기업은 이러한 기술을 LCD의 배향막(Pl)에 적용했고, 컬러 필터의 경우 적용을 준비하고 있다.

Roll-to-Roll 공정 기반의 인쇄기술은 현재 스테이지를 이용하는 Roll-to-Plate 공정보다 정밀도에서 떨어지지만, 연속 공정으로서 대량 생산에 훨씬 유리하고, 글라스 대신 PET, PEN 등의 유연한(Flexible) 플라스틱 기판을 사용하는 장점을 갖고 있다.

미국 G사는 조명용 OLED 생산에 Roll-to-Roll 인쇄공정을 적용해, LED 가격 대비 경쟁력을 갖추기 위해 박차를 가하고 있고, 국내 P사는 RFID 태그 생산에 Roll-to-Roll 공정 그라비어 인쇄기술을 적용했다.

최근 항공사 수화물, 대형 마트, 생산 공장 등의 물류 및 생산 시스템에 적용되기 시작하는 RFID 태그는 크게 칩과 안테나로 구성되며 현재 도금, 에칭 방법으로 안테나를 생산한 후, 칩을 본딩하고 있다. 그러나 바코드를 대체하기 위해서는 RFID 태그의 가격이 현재보다 훨씬 저렴해야 하는데, 이러한 가격 경쟁력을 갖추기 위한 솔루션이 바로 대량 생산이 가능한 Roll-to-Roll 인쇄 공정이다.

보쉬 렉스로스의 SERCOS 인터페이스 기반 프린팅 솔루션은 수십년 동안 Roll-to-Roll 공정 인쇄 산업에 적용돼 왔고, 전 세계 고성능 인쇄 장비 대부분에 적용돼 있다. 이제 Roll-to-Roll 공정 인쇄전자 산업을 위한 보쉬의 혁신적인 솔루션에 대해 알아보도록 하자.

SERCOS 기반 보쉬 렉스로스 솔루션

Roll-to-Roll 공정 기반 프린팅 핵심기술

태양전지, RFID 등의 장치들에 Roll-to-Roll 인쇄 공정을 적용할 때, 필요한 핵심 기술은 아래와 같다.

● 장력 제어(Tension Control).

● 와인더 테이퍼 장력 제어(Winder Taper Tension Control).

● 프린팅 구간에서의 위상 동기(Phase Synchronization) 제어, 레지스터 제어(Register Control).

[그림 1. Roll-to-Roll 공정의 핵심 기술.]

그림 1은 보쉬 렉스로스가 프린팅 산업에 제공해온 기술을 Roll-to-Roll 장비 데모에 구현한 것으로서, 프린팅과 컨버팅을 위한 핵심 기술을 보여준다.

안테나와 칩으로 구성된 RFID 태그를 Roll-to-Roll 공정으로 인쇄하는 경우, 링 오실레이터와 정류기로 구성된 칩은 여러 레이어(Layer)로 구성돼 있기 때문에, 플라스틱 필름 위에 각 레이어 형성을 위해 인쇄 및 건조 공정을 반복하게 된다. 인쇄된 RFID 태그의 성능을 얻기 위해 인쇄 구간에서 각 레이어는 정확한 위치에 인쇄돼야 한다. 각 레이어를 정렬(Alignment)해 인쇄하기 위해 각 인쇄 롤의 위상(Phase)을 미세하게 조정하는데, 이러한 레지스터 제어를 통해 인쇄 패턴의 위치가 조정된다. 정밀 레지스터 제어를 위해서는 인쇄 전에 장력을 일정하게 유지하도록 제어해야 한다. 왜냐하면 플라스틱 기판의 장력 변화로 인해 인쇄할 때 레이어 간에 정렬 오차가 발생하기 때문이다. 이러한 이유로 인해 인쇄 구간에서는 장력 제어를 하지 않고, 위상 조정을 통한 레지스터 제어만을 한다. 보쉬 렉스로스의 모션 제어기는 장력 제어 및 레지스터 제어를 포함해 프린팅에 필요한 함수 블록을 라이브러리로 제공하고 있다.

모든 공정이 끝나고 플라스틱 기판을 와인더에 감는 공정에서 감기는 힘이 적절하게 제어되지 않으면 인쇄된 회로가 내부에서 부서질 수 있다. 인쇄된 회로를 보호하기 위해 와인더 롤 직경이 증가함에 따라 장력을 감소시킨다. 이러한 와인더의 테이퍼 장력(Taper Tension) 제어도 라이브러리에서 제공되고, 댄서 타입이나 로드셀 타입 중에서 선택해 사용할 수 있다.

[그림 2. 인쇄 전용 라이브러리 및 장력 제어 함수 블록.]

보쉬 렉스로스는 장력 제어, 위상 동기제어, 와인더 테이퍼 장력 제어 외에도 크로스 커팅, 피딩(Feeding) 등의 컨버팅 기능을 보쉬 렉스로스의 모션 제어기에서 사용할 수 있도록 라이브러리로 제공한다. 그림 2는 보쉬 렉스로스 제품의 커미셔닝(Commissioning)과 프로그래밍을 위해 제공하는 소프트웨어 툴이고, 프린팅 전용 라이브러리를 포함하고 있다.

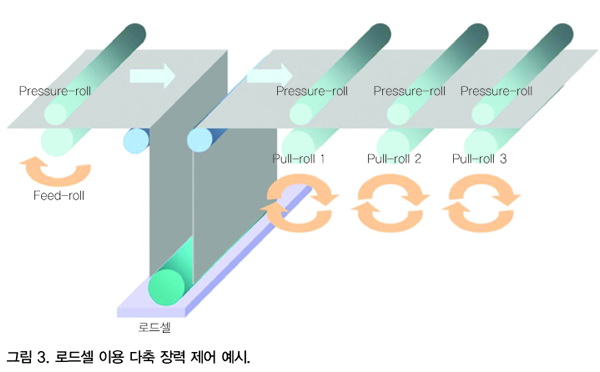

장력 제어는 로드셀 센서를 이용하거나 공압 실린더에 연결된 댄서(Dancer)로 할 수 있다. 롤이 풀리고 감기는 와인더 파트의 장력 제어는 외란(Disturbance)을 효과적으로 흡수할 수 있는 댄서 시스템이 적합하고, 장력의 변화가 심하지 않은 파트는 로드셀을 이용한 제어가 적합하다. 라이브러리는 로드셀 타입과 댄서 타입 장력 제어 함수 블록뿐만 아니라, 단축과 다축 장력 제어용 함수블록까지 포함하기 때문에 장비 구성시 유연성을 제공한다.

예를 들어, 로드셀을 이용한 다축 장력 제어가 요구되는 경우 그림 2의 프린팅 전용 라이브러리에서 ‘MB_TensionControl LoadCellType’ 함수 블록을 사용하면 되고, 그림 3에서 보는 바와 같이 로드셀에서 측정한 장력값은 장력 제어를 위해 사용된다.

[그림 3. 로드셀 이용 다축 장력 제어 예시.]

함수 블록에서 각 파라미터는 적절한 변수 또는 값이 할당돼야 한다. 로드셀에서 측정된 장력값은 함수 블록의 ‘Feedback’ 파라미터에 할당해 주어야 하고, 기준 장력값은 ‘SetPoint’ 파라미터에 할당해 주어야 한다. 이를 위한 장력 제어 플로는 그림 4와 같고 플로 차트에 사용된 파라미터는 함수 블록의 파라미터와 연동돼 있다. 각 파라미터는 SERCOS Ⅲ 사이클 타임에 따라 실시간으로 스캔돼 제어에 사용되고, 매 사이클마다 업데이트된다.

[그림 4. 폐루프 제어 위한 기어비 정밀 조정의 장력 제어 플로 차트.]

이와 같이 보쉬 렉스로스는 프린팅 및 컨버팅을 위한 라이브러리를 제공해 사용자들이 쉽게 프로그래밍할 수 있게 한다. 또한, 사용자는 원하는 기능을 직접 정의해 사용할 수도 있다.

[그림 5. 모션 제어기 기반 Roll-to-Roll 인쇄전자 솔루션.]

보쉬 렉스로스에서 제공하는 SERCOS Ⅲ 기반 인쇄전자 솔루션은 그림 5와 같다. 최대31.25μs의 빠른 사이클 타임을 제공하는 SERCOS Ⅲ 인터페이스를 기반으로 드라이브와 I/O 모듈까지 리얼타임으로 처리해 시스템의 결정성(Determinism)을 획득할 수 있다.

장력 제어에 이용되는 로드셀 센서 신호와 댄서의 공압 밸브 제어 신호도 SERCOS Ⅲ 기반의 I/O 모듈에 연결돼 실시간으로 제어된다.

모션 전용 제어기인 MLC는 SERCOS Ⅲ 기반으로 최대 64축까지 제어하며, 프린팅 및 컨버팅 라이브러리를 제공한다. MLC는 여러 레이어의 정밀 중첩 인쇄를 위한 외부 비전 시스템과 연결된다. 비전 시스템으로부터 각 레이어 간 발생하는 오차 데이터를 전송받고 정밀 중첩 인쇄를 위한 오차 보상 명령 신호를 드라이브에 전달한다.

[그림 6. 인쇄전자 솔루션.]

보쉬 렉스로스는 그림 6과 같이 모션 플랫폼을 비롯한 인쇄전자에 필요한 모든 솔루션을 제공한다. 고정밀 토크 모터, 초정밀 LM 가이드, 다양한 단축 로봇 모듈 및 고정밀 드라이브와 댄서용 공압 시스템을 제공하고 있다. 보쉬 렉스로스의 DD(Direct Drive) 토크 모터는 기존의 서보 모터와는 달리 기어박스 없이 축에 직접 연결하기 때문에 백래시가 없고, 회전당 1,600만 펄스의 초고정밀 엔코더를 사용한다. 이러한 모터를 제어하는 드라이브 또한 초고정밀 제어가 가능하기 때문에 인쇄전자에 최적이다. 댄서용 공압 시스템은 레귤레이터, 비례제어 밸브, 실린더로 구성되며 SERCOS Ⅲ기반의 I/O 모듈에 연결해 제어한다.

Roll-to-Plate 공정 기반 핵심 기술

LCD 디스플레이의 컬러필터 인쇄에 Roll-to-Plate 공정을 적용하는 경우, 필요한 핵심 기술은 아래와 같다.

● 패턴 형성 롤과 갠트리의 위치 정밀 제어.

● 패턴 형성 롤 또는 스테이지의 직진성 확보.

Gravure-Offset 또는 Reverse-Offset 인쇄 기술을 이용해 대형 글라스에 인쇄할 때, 패턴 형성 롤과 갠트리의 위치는 인쇄하는 동안 정밀하게 제어돼야 한다.

지난 6월호에 소개한 지능형 드라이브 기반 갠트리 동기 제어 솔루션은 전자 기어를 통한 위치 정밀 제어가 가능할 뿐만 아니라 비용 절감 솔루션이다. 모션 제어를 위한 다양한 라이브러리는 위치 제어뿐만 아니라 갠트리 축의 평행여부를 모니터링하는 기능도 제공한다. 함수 블록 ‘MB_PositionMonitoring_GantryCant’는 갠트리의 2개 축이 평행하게 이동하도록 각 축의 상대위치를 실시간 모니터링해 알려준다.

보쉬 렉스로스는 정밀 모션 제어 솔루션 외에도 정밀 구동을 위한 구동부 및 리니어 가이드에 대한 솔루션을 제공한다.

대형 글라스 전체를 한 번에 인쇄하기 위해서는 인쇄 패턴 롤의 직경과 하중은 커질 수밖에 없다. 큰 관성모멘트의 인쇄 패턴 롤과 큰 하중의 갠트리의 정밀 구동을 위해서는 큰 토크의 모터와 큰 추력의 리니어 모터가 필요하다. 보쉬 렉스로스에서 제공하는 13,000Nm 이상의 고토크 DD 모터와 20,000N 이상의 고추력 리니어 모터는 위와 같은 경우에 최적인 솔루션이다. 그리고 갠트리 및 스테이지의 정도는 인쇄 품질에 큰 영향을 주기 때문에 직진도와 평탄도가 확보돼야 하고, Yaw, Pitch, Roll Error는 최소화해야 한다. 스테이지의 정도를 위해 리니어 가이드는 큰 비중을 차지하는데, 보쉬 렉스로스는 고강성, 고정밀의 볼 리니어 가이드와 롤러 리니어 가이드를 제공한다. 이러한 보쉬 렉스로스의 솔루션은 8세대 초대형 리니어 스테이지에 적용되고 있으며, Roll-to-Plate 인쇄 공정에도 최적이다.

이와 같이 보쉬 렉스로스는 SERCOS Ⅲ 인터페이스 기반의 Roll-to-Roll 및 Roll-to-Plate 인쇄 공정에 필수인 기술 및 솔루션을 제공하고 있다. 8월호에는 SERCOS Ⅲ 기반의 고성능 장비 모션 제어를 위한 솔루션을 소개하고자 한다.