[연재 목차]

[연재 목차]

1. SERCOS, 국제 표준 모션 네트워크 인터페이스

2. SERCOS, 혁신적 갠트리 스테이지 동기제어

3. SERCOS, 미래 성장산업 인쇄전자 위한 모션 솔루션

4. SERCOS, 고성능 장비 모션 제어 위한 제안

이번 8월호는 연재 기사의 마지막으로서 SERCOS Ⅲ 인터페이스를 기반으로 고성능 정밀 장비의 모션 제어를 위한 보쉬 렉스로스의 솔루션을 제안하고자 한다.

최근 스마트폰과 3D TV의 열풍으로 인해 반도체 및 디스플레이 시장은 호황을 누리고 있고, AMOLED, LCD 패널은 공급 부족으로 수요를 맞추지 못하고 있다. 이에 국내 디스플레이 관련 기업들은 생산량을 증가시키기 위해 국내외적으로 대규모의 투자를 아끼지 않고 있다.

보쉬 렉스로스는 디스플레이 생산 공정에서 필수인 정밀 스테이지 및 모션 플랫폼을 제공하고 있고, 그림 1과 같이 초정밀 LM가이드, 고정밀 DD(토크) 및 리니어 모터, 다양한 단축 로봇 모듈, 고정밀 드라이브와 정밀 모션 제어기 등을 제공한다.

이러한 솔루션은 현재 8세대 디스펜싱(Dispensing)용 초대형 정밀 스테이지에 적용되고 있고, 이외에도 스크라이빙(Scribing) 공정, 검사 공정 등 정밀 모션이 요구되는 모든 디스플레이 공정에 적용을 진행하고 있다.

[그림 1. 정밀 스테이지 관련 보쉬 렉스로스 솔루션]

디스펜싱 공정은 LCD, AMOLED 디스플레이에 필요한 공정으로 후공정에 속한다. LCD 디스플레이 제조 공정을 간단히 설명하면, 기판 공정, 셀 모듈 조립 공정 그리고 검사 공정의 세 가지 공정으로 나눌 수 있다. 기판공정은 TFT 어레이 기판 및 컬러필터 기판을 제조하는 공정이고, 셀 모듈 조립공정은 기판에 액정과 실런트(Sealant)를 디스펜싱하고 합착한 후, LCD 패널을 만들고 이를 백라이트 유닛 및 구동회로 유닛과 조립하는 공정이다. 디스펜싱 공정은 액정과 실런트를 도포하는 공정이고, 스크라이빙 공정은 대형 기판을 TV, 모니터 등의 크기로 커팅하기 위해 유리 기판 위에 크랙을 형성하는 공정이다. 마지막으로 검사 공정은 기판의 표면상태와 회로작동 등을 검사하는 공정이다.

정밀 위치 제어 위한 제안 - 2D 매핑

디스펜싱, 스크라이빙 등의 공정을 위한 정밀 스테이지는 고정도의 직진도와 평탄도를 확보하고 Yaw, Pitch, Roll 오차를 최소화해야 하는데, 기구적으로 이 모든 정밀도를 맞추는데 한계가 있다. 정밀도에서의 기구적인 한계를 컨트롤러의 2D 매핑(Mapping)을 통해 제어적으로 보상함으로써 정밀도를 높일 수 있다.

스테이지는 셋업 후 각 축에서 레이저 및 절대위치 측정기를 이용해 스테이지의 정밀도를 측정하고 제어기의 지령(Command)과 실제 이동한 거리와의 차이를 확인할 수 있다. 보쉬 렉스로스의 NYCe4000 정밀 모션 제어기는 이러한 위치 오차 데이터 테이블을 기반으로 제어 루프에 따라 보상해 위치 오차를 최소화한다.

그림 2는 NYCe4000에서 위치 오차를 보상하기 위해 제공하는 제어 루프로서, 지령값에 각 지점에서의 위치 오차를 보상할 값을 더해 제어 루프를 수행하게 된다. 위치 오차 보상값은 2D 매핑을 통해 얻어진 오차 데이터 테이블을 기반으로 보상값을 계산한다. 따라서 기구적인 오차로 인해 발생할 수 있는 위치 오차에 대해, 제어기가 미리 각 위치의 오차값을 보상함으로써 수μm~수백nm의 고정밀 모션 제어를 수행할 수 있게 된다.

[그림 2. 2D 매핑 기반으로 보상하는 모션 제어 루프.]

보쉬 렉스로스의 NYCe4000 모션 제어기는 초정밀 모션 제어를 위해 2D 매핑 기능을 지원할 뿐만 아니라, 디스펜싱, 레이저 스크라이빙, 비전 카메라 줌 컨트롤 등의 공정에서 필수인 갭(Gap) 컨트롤 기능도 제공한다.

디스펜싱 공정 위한 제안 - 갭 컨트롤

LCD, LED, 반도체의 여러 가지 디스펜싱 공정에서 갭 컨트롤은 실런트(Sealant)를 도포할 때 기판과 도포하는 노즐 간의 거리를 일정하게 유지하도록 제어하는 것을 말한다. 이를 통해 도포하는 실런트의 폭과 높이 등을 일정하게 유지할 수 있다.

실런트 디스펜서는 헤드 노즐과 기판 사이의 상대 위치를 변화시키면서 실런트 패턴을 형성한다. 즉, 헤드 유닛에 장착된 노즐을 Z축 방향으로 상하 이동시켜 노즐과 기판 사이의 갭을 일정하게 제어하고, 노즐로부터 실런트를 기판상에 토출시켜 실런트 패턴을 형성하는 것이다. 이 때 노즐 또는 기판은 2D 매핑에 따라 X축 방향과 Y축 방향으로 수평 이동시킴으로써 정확한 위치에 실런트 패턴을 형성한다.

그림 3은 디스펜싱을 위해 보쉬 렉스로스가 제안하는 솔루션으로서, 스테이지의 X축은 NYCe4000 모션제어기의 내장형 드라이브 모듈을 통해 구동하며, 1kW 이상의 큰 추력이 필요한 Y축은 SERCOS Ⅲ 통신기반의 외장형 드라이브를 통해 리얼 타임으로 제어 및 모니터링한다. Z축의 헤드 노즐은 헤드 수에 따라 다양한 모델을 제공하는 NYCe4000 모션 제어기에서 IEEE1394B(Firewire) 방식으로 제어 및 모니터링한다.

[그림 3. 보쉬 렉스로스의 스테이지 및 갭 제어 솔루션.]

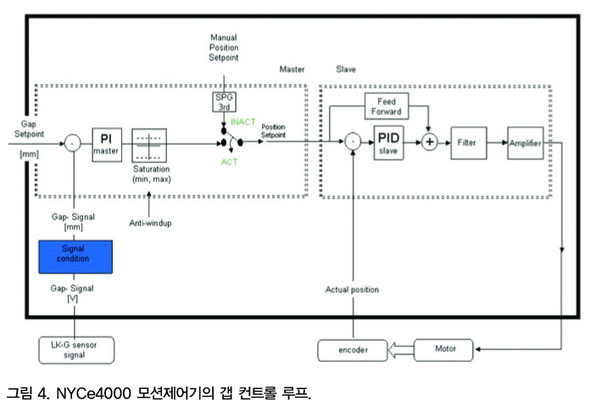

NYCe4000 모션제어기의 갭 컨트롤 루프는 그림 4와 같다. Z축에서 각각의 헤드 유닛에 장착한 변위센서를 통해 측정된 갭 데이터를 이용해 노즐과 기판 사이의 갭을 실시간으로 일정하게 제어한다. 그림 4에서 좌측의 마스터 루프는 갭 제어를 위한 루프로서, 갭 유지를 위한 보상값을 우측의 슬레이브 루프에 보내 Z축 제어를 수행하게 된다.

[그림 4. NYCe4000 모션제어기의 갭 컨트롤 루프.]

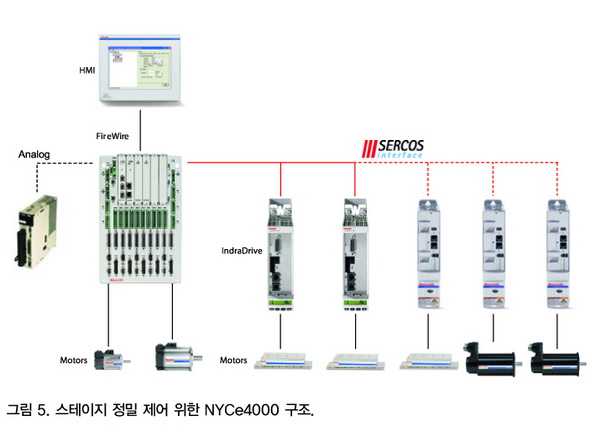

이와 같이 SERCOS Ⅲ 기반의 NYCe4000 솔루션은 사이클마다 결정성(Determinism)을 확보할 수 있기 때문에 2D 매핑과 갭 컨트롤 수행에 최적이다. NYCe4000 시스템은 그림 5와 같이 구성할 수 있고, 야스카와, 미쓰비시, 파나소닉, 콜모겐 등의 타사 드라이브와도 아날로그 방식으로 제어하는 유연한 시스템을 구축할 수 있다. 또한, IEEE1394B(Fire Wire) 방식으로 PC와 연결해 고속으로 모니터링 및 진단이 가능하며, 31.25μs의 포지션 루프와 함께 빠른 제어 루프를 지원하고, C언어 기반의 프로그래밍 라이브러리 및 툴을 제공하기 때문에 사용자가 C언어로 정밀 모션 제어를 구현할 수 있다.

[그림 5. 스테이지 정밀 제어 위한 NYCe4000 구조.]

스크라이빙 공정 위한 제안

스크라이빙 공정은 대면적의 원판 글라스 기판이나 반도체 웨이퍼를 최종제품 크기로 절단하기 위해 크랙을 생성하는 공정이다. 일반적으로 스크라이빙 공정 후에 형성된 크랙을 이용해 기판 또는 웨이퍼를 분리하는 브레이킹(Breaking) 공정을 수행한다.

그림 6은 11축으로 구성된 웨이퍼 스크라이빙 장비의 예시로서, PC에 SERCOS Ⅲ 인터페이스 카드(그림 좌측 하단부 참조)를 장착해, PC와 외장형 드라이브 간 SERCOS Ⅲ 통신을 하도록 구성됐다.

[그림 6. 웨이퍼 스크라이빙 장비와 PC 기반 SERCOS Ⅲ 인터페이스카드.]

사용자는 PC에서 C언어를 기반으로 모션 제어를 구현할 수 있고, 그림 7과 같이 리얼타임 OS를 사용해 SERCOS Ⅲ 기반으로 모션 제어의 결정성을 확보할 수 있다.

[그림 7. PC 기반 스테이지 솔루션.]

보쉬 렉스로스의 SERCANS Ⅲ는 제어 유닛에 SERCOS Ⅲ 인터페이스를 간단하고 비용 절감형으로 구현하도록 제공된 액티브 마스터 카드로, 최소 250μs의 사이클 타임과 100Mbit/s의 전송률을 제공한다. 또한, 별도의 하드웨어 추가 없이 하나의 SER CANS Ⅲ 카드로 128축의 서보, 리니어, DD 모터를 구동할 수 있다. 개발자는 SERCANS Ⅲ을 사용해 자유로운 개발 환경에서 다양한 정밀 모션 제어를 위한 프로그램을 개발할 수도 있다.

프린팅 공정 위한 제안

프린팅 공정은 최근 RFID 태그, 센서, 솔라셀(Solarcell) 등의 다양한 분야에서 적용되고 있고, 리버스 오프셋(Reverse-Offset) 기술이나 그라비어 오프셋(Gravure-Offset) 기술 또는 잉크젯 기술은 LCD 디스플레이의 컬러 필터와 같이 대면적의 글라스에 정밀 프린팅이 요구되는 공정에 가능한 기법이다. 보쉬 렉스로스의 MLC 모션 제어기는 갠트리 축의 평행 여부를 모니터링하는 라이브러리뿐만 아니라 다양한 모션 제어 라이브러리를 제공하며, 이더넷 통신 기반으로 외부 비전 시스템과 연결될 수 있다. 또한, 그림 8과 같이 SERCOS Ⅲ 기반으로 최대 64축까지 제어하고, 드라이브와 I/O 모듈까지 리얼타임으로 처리할 수 있기 때문에 시스템에 결정성을 부여할 수 있다.

[그림 8. 정밀 코팅 및 프린팅 솔루션.]

SERCOS Ⅲ에서의 세이프티

LCD, AMOLED 디스플레이의 생산성 향상을 위해 원판 글라스의 대형화는 피할 수 없으며, 이에 따라 생산 장비는 대형화되며 고가화되고 있다. 이는 작업자의 안전뿐만 아니라 장비의 안전도 중요함을 의미한다.

SERCOS Ⅲ 인터페이스는 프로토콜 내에 이러한 안전과 관련된 데이터를 포함한다. 그림 9 에서 보는 바와 같이 SERCOS Ⅲ 인터페이스는 네트워크 프로토콜에 모션, 드라이브, I/O를 위한 세이프티 데이터 저장소가 있어서, 표준 데이터와 함께 실시간으로 전송한다. 따라서 SERCOS Ⅲ 인터페이스는 별도의 세이프티를 위한 버스가 필요하지 않다.

[그림 9. 세이프티를 포함한 SERCOS Ⅲ.]

보쉬 렉스로스는 LCD, AMOLED, LED, 솔라셀 등 다양한 응용 분야에서 정밀 모션 제어를 위해 적용할 수 있는 솔루션을 제공하고 있다. 특히, 디스펜싱 공정, 스크라이빙 공정, 프린팅 공정을 위한 보쉬 렉스로스의 솔루션은 SERCOS Ⅲ 인터페이스를 기반으로 해 시스템에 실시간을 보장할 뿐만 아니라 작업자는 물론 장비의 안전까지 고려한다.

[문의, 교육 및 세미나 요청 : 031-270-4292, info@boschrexroth.co.kr]