[인더스트리뉴스 최종윤 기자] 전통적으로 PCB(경성 또는 연성)는 대부분 에칭(etching)을 통해 생산된다. 반면, 스웨덴 업체인 DP Patterning은 다른 접근법을 개발했다. 특허 등록된 프로세스를 사용해 기계적 프로세스에서 연성 회로 기판에 전도성 구조를 형성하는 것이다. 정밀성, 경제성을 둘다 확보하기 위해서는 정확도 및 속도의 기준을 모두 충족시켜야 한다. 이를 달성할 수 있는 최적의 제어기술이 PC 기반 제어 및 EtherCAT이다.

DP Patterning은 스웨덴 노르셰핑(Norrköping)에서 Staffan Nordlinder에 의해 설립됐다. 이 회사는 연성 회로 기판(FCB)에 사용되는 DPP(건식 위상 패턴 형성) 제조 기술을 연구하고 개발해 왔다. Staffan Nordinder가 스웨덴의 연구기관인 RISE(Research Institutes of Sweden)에서 과학자로 근무할 때인 2001년에 시작된 연구는 지금까지 긴밀한 협력과 지속적인 DPP 기술 연구로 이어지고 있다.

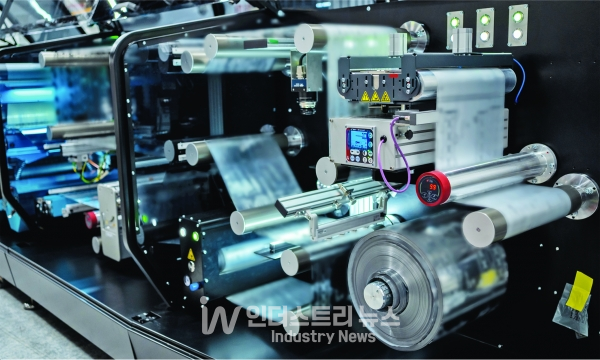

DPP를 사용하면 연성 재료상에 전도성 구조를 제작할 수 있다. 기능 측면의 원리는 기본적으로 종이 천공 또는 전통적인 엠보싱 기법만큼이나 간단하다. 최종 마감 처리된 구조와 음각 패턴인 회전형 금형이 회전하는 밀링 휠에 캐리어 재료를 압착한다. 이 과정을 통해 캐리어 재료가 코팅돼 초경박 전도성 상단 레이어가 형성된다. 그런 다음 밀링 기계가 상부 레이어를 기계적으로 제거한다. 하부 캐리어 재료는 그대로 남아있다. 결과적으로 박층에 전도성 패턴이 형성되고, 릴 형태로 연성 회로 기판을 이용할 수 있게 된다.

이 프로세스는 PET(폴리에틸렌 테레프탈레이트), PC(폴리카보네이트), PI(폴리이미드), PEN(폴리에틸렌 나프탈레이트)과 같은 다양한 운반체 재료에 적용된다. 상단 레이어는 필요한 두께에 따라 Al(알루미늄), Cu(구리), CCA(동복

알루미늄)이 적합하다. DPP는 비전자 및 비전도성 어플리케이션에도 사용할 수 있다. 여기에는 플라스틱, 종이 데코레이션, 전자 부품의 균형 유지에 사용되는 미소유체(microfluid) 채널 또는 캐비티와 같은 기능적 3D 구조가 포함될 수 있다.

특허 등록된 이 프로세스는 전자 부품 제조사에게 큰 편익을 제공한다. 예를 들어 비용 효율 향상, 리드 타임 단축, 화학물질이나 위험 물질이 나오지 않는 환경 친화적이고 지속 가능한 생산을 가능하게 한다는 점에서 큰 이점이 된다. 또한 금속칩을 재활용할 수 있기 때문에 보안적인 측면을 더 강화시킬 수 있으며, 제조사가 자체 생산 프로세스에 이를 통합할 경우 모든 지적재산권을 보유할 수 있게 된다.

DP Patterning의 기계가 가지고 있는 한 가지 특별한 기능은 하나의 생산 라인에서 시제품 생산과 대량 생산을 동시에 수행할 수 있다는 점이다. 이 기능은 테스트 기간이 많이 소요되며 리드타임 또한 매우 길어지기 때문에, 전통적인 방법에서는 기대하기 어렵다.

통합 자동화 기술을 통한 신속성 및 정밀성 구현

한 자릿수 µm 범위로 제거 가능한 재료의 두께로 인해 DPP 프로세스는 고성능 자동화 기술을 필요로 하며, 최대한 많은 부품들을 연속 시스템에 통합할 수 있어야 한다. DP Patterning이 창립 시점부터 Beckhoff와 협력해 온 것도 그와 같은 이유 때문이다. 처음에는 외부시스템과의 통신을 위한 서브시스템에 CPU가 사용됐지만, 2016년부터는 Beckhoff 기술에 전적으로 의존해 오고 있다.

이제는 TwinCAT Vision 소프트웨어를 사용해 서보 드라이브 AX5000, HMI, I/O, 이미지 처리를 PC 기반 제어 시스템에 매끄럽게 통합 가능하다. 사용자 인터페이스에 완전히 통합되기 때문에 작업자가 TwinCAT HMI를 통해 재료 제거에 대한 실질적 제어가 가능하다. 또한 사용자 친화성이 개선되고 밀링 파라미터 구성이 용이해졌다.

호일의 금속층은 사람의 머리카락보다 10배나 더 가늘기 때문에 가공 시에 극도의 정밀함을 요하며, 조정 범위도 100nm 수준이다. DP Patterning의 소프트웨어 엔지니어인 Jakob Sagatowski는 다음과 같이 설명했다. “Beckhoff 제품의 최대 장점 중 하나는 빠른 제품 사이클 속도다. 다른 제어 업체들과 비교해보았을 때도 그 속도는 매우 인상적이다. 기계를 최고 속도로 가동할 경우, 1ms 동안 약 0.5mm 가량의 패턴을 가공할 수 있다. 이는 벨트 속도 0.5m/s에 해당하는 속도이며, 현재 보편적으로 사용되고 있는 것보다 훨씬 더 빠른 수준이다.”

생산 데이터 캡쳐 및 저장은 또 다른 핵심적인 요건이다. StaffanNordlinder는 “Beckhoff의 기술이 지속적으로 발전하고 있기 때문에 데이터 추적이 요구된다. 많이 추적할수록 더 좋다”고 말했다. 데이터베이스 연결성 및 대량 저장은 생산 라인 구성 최적화에 중요한 요소다. PC 기반 제어는 이에 큰 도움이 된다. 한편으로 DP Patterning은 산업용 PC에서 모든 프로그램을 원활하게 사용할 수 있다. 이는 시스템 구성을 단순화해 준다. 고객이 비용 효율적인 표준 하드웨어 솔루션에 투자할 수 있다는 의미다.

인공지능 통합에 따른 잠재력

대용량 데이터를 분석해야 할 때, 항상 인공지능(AI)이나 머신러닝(ML)이 주요한 논의 대상이 되곤 한다. 끊임없이 차세대 혁신 기술을 모색하고 있는 혁신 기업, DP Patterning의 상황에서는 특히 더 그렇다. Jakob Sagatowski는 “여기에는 인공지능 통합이 수반될 수 있는데, TwinCAT Machine Learning을 사용하면 예측 정비 및 생산 최적화를 더욱 정교하게 수행할 수 있다”고 설명했다. 이미지 처리의 사용 확대 또한 고려 중이다. 이 회사는 TwinCAT Vision 및 특수 기능을 사용해 막혀 있거나 차단된 도체 경로를 감지하고 표시하여 후속 작업 단계에서 자동으로 해당 경로를 제외할 수 있는 방법을 모색하고 있다.

![[A-note] Bechkoff, TwinCAT CNC·서보드라이브 기술로 초소형 부품 정밀 대량생산 지원](/news/thumbnail/202404/53006_59234_950_v150.jpg)