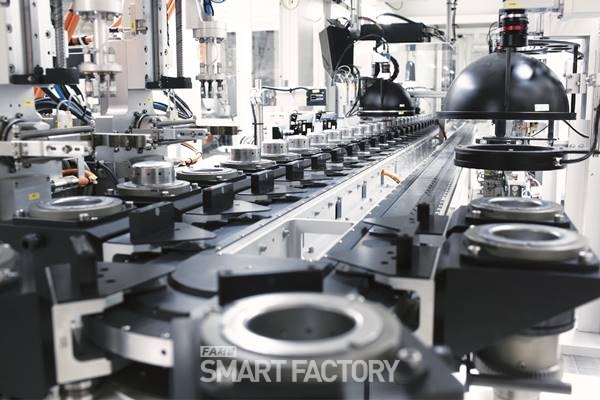

[FA저널 SAMRT FACTORY 박규찬 기자] Gefasoft는 다양한 검사 시간을 요구하는 11개의 카메라 스테이션을 통한 에어백용 디퓨저의 광학 검사를 위해 매우 컴팩트한 장치를 개발했다. 매우 유연한 XTS의 도움으로 Gefasoft는 개별검사 프로세스를 병렬로 실행하고 제품출력을 최적화 할 수 있었다.

|

| [사진=트라이텍] |

복잡한 부품 형태의 경우 광학 검사 시스템은 일반적으로 모든 관련 기준을 확인할 수 있도록 직렬 또는 병렬 스테이션에 일련의 카메라가 필요하다. 자동차 에어백의 디퓨저를 검사하는 Gefasoft Automatisierung und Software GmbH의 Sova-VIS 16 시스템도 예외는 아니다. 자동차 에어백 안전에 필수적인 부품이기 때문에 약 60밀리미터 직경의 다양한 버전으로 생산되는 컵 모양의 판금 부품은 내부 및 외부 표면에 대한 상세한 검사를 받아야 한다.

일부 검사작업은 하나의 이미지만 필요하지만 다른 작업에는 정교한 조명 시스템과 여러 이미지가 필요하다. 디퓨저의 내벽은 수십 마이크로미터의 아주 작은 결함까지 검사해야 하는 매우 중요한 표면이다. 필요한 이미지 해상도를 얻기 위해 부품을 트리밍하기 전에 라인 스캔 카메라를 사용한다. 트리밍 프로세스만으로도 약 2초가 걸리므로 이미지 획득 시간이 개별 스테이션마다 크게 달라진다.

모든 카메라 스테이션이 회전식 인덱싱 테이블과 같은 단단한 컨베이어 시스템을 통해 링크돼 있다면 이미지 획득 시간이 가장 긴 스테이션은 전체 시스템의 최단 사이클 시간을 결정하고 이에 따라 처리속도는 제한받게 된다. 반면 XTS 솔루션의 유연성이 적용된 빠른 검사 스테이션은 더 빠른 속도로 작동할 수 있으며 더 많이 설치돼 있는 느린 스테이션은 동시에 구성 요소를 제공받을 수 있다.

Gefasoft의 조지 슐라퍼(Georg Schlaffer) 마케팅 매니저는 “Sova-VIS 16 시스템 덕분에 개별 단계의 서로 다른 이미징 타임에도 불구하고 제한된 공간에서 효율적으로 작업을 수행할 수 있는 유연한 비동기식 전송 시스템을 갖춘 머신 레이아웃을 찾을 수 있었다”며, “독립적으로 제어 가능한 무버가 있는 벡호프의 XTS는 이러한 요구 사항을 완벽하게 충족시킨다”고 설명했다. 그는 또 “느린 검사 스테이션이 있음에도 불구하고 우리는 1.9초의 평균 사이클 타임을 달성할 수 있었다“며, “또한 XTS를 사용해 최종 고객의 공간 요구사항을 충족시키기 위해 유사한 솔루션보다 훨씬 작은 설치공간을 구현할 수 있었다”고 덧붙였다.

크리스티앙 쇼틀(Christian Schärtl) 엔지니어링 디렉터는 “이 부품에 대한 높은 수요 때문에 최종 고객은 2초 미만의 사이클을 지정하고 검사단계 중 두 단계에서 거의 4초가 걸리기 때문에 이 목표를 달성하기 위해 이러한 스테이션 복제 및 병렬 처리가 필요했다”며, “이는 XTS의 유연성으로 쉽게 수행할 수 있었다. 벨트나 체인을 기반으로 하는 캐리어 및 스위치를 갖춘 다른 솔루션을 사용했더라면 훨씬 복잡한 메커니즘을 필요로 하고 더 많은 공간을 차지하면서 느려졌을 것”이라고 설명했다.

|

| [사진=트라이텍] |

많은 카메라 검사 스테이션 때문에 XTS 라인의 전체 길이는 30개의 무버를 포함해서 대략11m(36ft)다. 상대적으로 무거운 무버로 인해 이 라인은 Hepco가 만든 특별한 유도 시스템을 갖추고 있었다. 무버 당 대략 4kg(8.8lbs)의 질량은 리프팅 및 회전을 위한 장치에 대해 취급 요구사항을 수용할 필요가 있었다. 이는 디퓨저의 상단과 하단을 검사할 수 있도록 카메라 앞에서 정확하게 회전해야 하며 두 단계에서 움직일 수 있어야하기 때문이다.

초기 목표는 단일검사 기계를 사용해 이전의 수동 프로세스를 완전히 자동화하는 것이었다. 검사 작업을 여러 개의 독립적인 시스템에 분배하는 것은 최종 고객에게는 경제적인 옵션이 아니었다. 기계 사이의 복잡한 물류 및 증가된 공간 요구사항 외에도 벌크 컨테이너에서 디퓨저의 공급 공정을 분리하는 것은 비용이 많이 드는 작업이었다. 조지 슐라퍼 매니저는 "XTS를 사용해 우리는 추가 프로세싱 스테이션을 뛰어난 유연성으로 통합할 수 있으며 이를 통해 시스템을 미래의 요구 사항에 맞출 수 있다”고 강조했다.

부품의 표면에서 그리스가 제거된 후 부품은 메쉬 팔레트의 벌크웨어로 검사 기계에 공급된다. 그리퍼는 컨베이어에서 부품을 가져와 XTS로 전달한다. XTS 무버의 워크피스 홀더에 대한 올바른 방향을 보장하기 위해 트랜스퍼 스테이션에는 디퓨저의 위치각과 그 유형을 감지하는 카메라가 있다. 각 디퓨저는 윗면에 엠보싱 처리된 배치번호를 갖고 있으며 이를 첫 번째 카메라 스테이션에서 확인한다.

배치 ID를 감지한 후 시스템은 디퓨저의 내부를 검사하고 그것이 무버에서 ‘hat’ 위치에서 ‘cup’ 위치로 즉, 개구가 위쪽을 향하도록 회전할 것을 요구한다. 이렇게 되기 위해서는 그리퍼를 사용해 부품을 무버에서 픽업한 뒤 180도 회전시켜 다시 무버 위에 올려놓아야 한다. 그 사이에 부품이 중심에 놓이고 플랜지에 얹히도록 내부 맨드렐은 철회된다. 부품 내부의 표면을 검사하기 위해 라인 스캔 카메라 앞에서 회전한다.

크리스티앙 쇼틀 디렉터는 “큰 도전은 제한된 공간으로 카메라와 4개의 표시등을 내부 직경이 대략 60mm인 부품 내부에 설치해야 했기 때문”이라며, “이를 해결하기 위해 서보 모터가 외부에서 무버의 회전이 가능한 맨드렐로 도킹하는 동안 부품 안으로 들어가는 조명 및 카메라 장치를 설계해야 했다”고 설명했다. 그는 또 “조명 시스템을 위한 고속 컨트롤러를 개발해야 했다”며, “조명 장치를 구성 요소 안으로 넣어서 회전시키는데 2초 정도 걸리는데 1.9초의 라인 사이클 타임을 달성하기 위해 이 검사 스테이션을 두개 설치했다”고 덧붙였다.

회전 스테이션 다음에는 재료 편차를 위한 제어 스테이션과 디퓨저의 베이스를 검사하는 스테이션이 있다. 첫 번째 리니어 XTS 섹션의 마지막 카메라 스테이션은 플랜지의 결함을 조사한다. 즉, 첫 번째 리니어 섹션에는 6개의 카메라 스테이션이 있다. 중복되는 라인 스캔 및 회전 스테이션을 포함해 총 9개에 달한다.

무버가 XTS의 180도 커브를 통과 한 후, 더 많은 카메라 스테이션과 디퓨저를 표시하기 위한 프린팅 스테이션이 다른 쪽에 이어진다. 두 개의 병렬 라인 스캔 카메라 스테이션이 외부 표면을 점검하기 전에 부품이 ‘cup’ 방향에서 ‘hat’ 방향으로 뒤집힌다. 그 다음에는 플랜지 윗면 검사, XTS 무버의 움직임과 동기화되는 불량 부품을 표시하기 위한 카메라 제어 잉크젯 프린터 및 우수한 부품을 표시하기 위한 레이저가 있다. 두 번째 리니어 XTS 섹션의 끝에는 고속 스토브리 TP80 로봇이 추가 프로세싱을 위해 무버에서 부품을 집어 올린다.