고효율과 원가절감 위한 최상의 디바이스

조 재 억 한화케미칼 솔라연구센터 수석연구원

조 재 억 한화케미칼 솔라연구센터 수석연구원

서울대학교 학·석·이학박사를 거쳐 1994년 한화그룹 종합연구소에 입사 후 현재 한화케미칼 중앙연구소 수석연구원으로 활동하고 있다. 2001년과 2002년에는 미국 휴스턴대학교와 하워드대학교에서 포스트닥터 과정을 마친 바 있다.

실리콘 태양전지의 원리 및 효율

실리콘 태양전지에 빛이 입사하면 바닥상태의 전자는 전도대로 여기(전자가 외부 자극에 의해 보다 높은 에너지로 이동한 상태)되어 캐리어라고 부르는 자유전자와 정공을 생성한다. 이 자유전자가 일정한 방향성을 갖고 이동할 수 있게 구조화한 것이 태양전지이다.

결정질 실리콘 태양전지의 효율에 영향을 미치는 요소는 크게 세 가지로 구분해 생각해 볼 수 있다. 첫째, 빛의 흡수를 극대화 할 수 있는 구조로 디자인 되어야 한다. 이를 위해 결정질 실리콘 태양전지는 표면을 요철 형태로 조직화(Texturing)해 반사율을 낮추고 있다. 우리가 보는 태양전지의 표면은 짙은 청색을 나타내고 있는데 이는 요철화한 표면에 반사방지막을 코팅해 빛을 최대한 태양전지 내부로 입사시키려는 목적이다. 디바이스 측면에서는 전면전극을 후면에 배치해 광흡수를 극대화한 후면전극(Back Contact Solar Cell) 타입이나 전면전극이 존재하는 경우 후면의 반사된 빛을 이용하는 바이페이셜(Bifacial) 태양전지 등이 개발되고 있다. 태양전지의 전류는 광의 흡수량에 정확히 비례하기 때문에 광흡수를 극대화하는 연구는 태양전지의 효율을 높이는 가장 확실한 방법 중 하나이다.

둘째, 광흡수에 의해 발생된 캐리어는 전지 양단의 표면으로 분리 이동해 전압을 형성하기 때문에 높은 전압을 발생시키기 위해서는 분리된 캐리어가 재결합되지 않고 축적이 되어야 한다. 따라서 태양전지의 전압을 높이기 위해서 캐리어의 수명이 긴 고순도 기판을 사용하거나 기판의 불순물을 제거하는 게더링 공정 및 표면의 결함을 제거하는 패시베이션(Passivation) 공정을 통해 캐리어의 수명을 최대한 높여주어야 한다. 캐리어의 재결합은 기판 결함이 가장 많은 표면에서 주로 발생되기 때문에 결함을 제거하는 박막 코팅공정인 패시베이션 공정은 전압 및 전류 증대에 매우 중요한 역할을 하게 된다. 현재 컨벤셔널 태양전지는 비용절감을 위해 전지의 수광면만 PECVD 공정으로 실리콘 나이트라이드(SiNx)를 증착하고 있으나 20% 이상의 고효율로 가기 위해서는 전면뿐만 아니라 후면 패시베이션이 추가되어야 하고 실리콘 나이트라이드보다 패시베이션 효과가 우수한 실리콘 옥사이드(SiO2)나 알루미나(Al2O3) 등 고효율에 적합한 다양한 패시베이션 재료 및 공정이 도입될 것으로 예상된다.

셋째, 태양전지는 전기 소자이기 때문에 캐리어의 이동 및 외부전극과의 접촉 과정에서 각종 전기적인 저항손실을 최소화할 수 있는 전극패턴 및 소재 선정 등의 고려가 필요하다. 특히 어골(Fish Bone) 형태의 표면전극은 빛가림 손실(Shading Loss)은 최소화하면서 동시에 전기 전도도는 증대시켜야 하기 때문에 소자 특성에 따른 전극의 선폭 및 개수 등의 최적화가 요구된다. 현재 주로 사용되는 금속 페이스트에 의한 스크린 프린팅 공정은 단순하고 생산성은 높으나 최근 급등하는 은 가격으로 인해 제조비용 상승을 초래하고 있고 효율이 낮기 때문에 구리 도금 등 고효율 및 저비용 전극형성 공정이 점차 적용될 것으로 예측된다.

후면전극의 특징

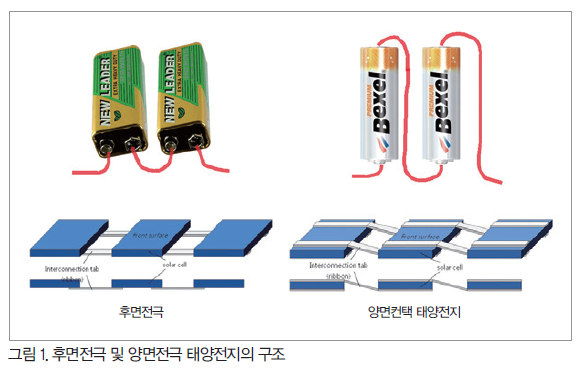

후면전극은 태양전지 표면의 전극을 후면에 위치시킨 구조이기 때문에 기본적으로 광흡수가 증가해 전류밀도가 일반 태양전지에 비해 매우 크다. 뿐만 아니라 모듈의 외관이 미적으로 우수하고 회로가 인쇄된 백시트를 사용할 경우 모듈공정이 간단해 자동화가 쉬운 것으로 알려져 있다. 그 외의 장점들을 쉽게 이해하기 위해서는 아래 그림 1과 같이 모듈 연결공정을 전지의 연결방법에 비유해 생각해볼 수 있다.

그림 1에서 알 수 있는 바와 같이 후면전극은 태버(Tabber)나 스트링거(Stringer)와 같은 모듈 공정 장비가 필요하지 않고, 회로가 인쇄된 백시트를 사용하는 경우 픽앤플레이스(Pick-and-place) 공정에 의해 자동화가 쉽기 때문에 모듈 가격을 약 10~20% 절감할 수 있다고 알려져 있다2). 오믹 손실이 낮고 태양전지간 간격을 줄일 수 있기 때문에 모듈 효율을 높일 수 있을 뿐만 아니라 연결 리본이 꺾이지 않기 때문에 모듈의 열 안정성도 뛰어나다. 원가 절감을 위해 결정질 실리콘 태양전지의 기판은 지속적으로 감소해 2020년에는 약 120㎛까지 감소할 것으로 예측되고 있다3). 그러나 기판의 초박형화가 진행되면 현재의 양면전극 형태의 표준 태양전지는 새로운 모듈기술이 등장하지 않는 한 파손율의 증가로 적용이 쉽지 않을 것으로 예측되고 있다. 때문에, 후면전극은 고효율 및 원가절감 측면에서 가장 이상적인 디바이스로 평가되고 있다.

그림 1에서 알 수 있는 바와 같이 후면전극은 태버(Tabber)나 스트링거(Stringer)와 같은 모듈 공정 장비가 필요하지 않고, 회로가 인쇄된 백시트를 사용하는 경우 픽앤플레이스(Pick-and-place) 공정에 의해 자동화가 쉽기 때문에 모듈 가격을 약 10~20% 절감할 수 있다고 알려져 있다2). 오믹 손실이 낮고 태양전지간 간격을 줄일 수 있기 때문에 모듈 효율을 높일 수 있을 뿐만 아니라 연결 리본이 꺾이지 않기 때문에 모듈의 열 안정성도 뛰어나다. 원가 절감을 위해 결정질 실리콘 태양전지의 기판은 지속적으로 감소해 2020년에는 약 120㎛까지 감소할 것으로 예측되고 있다3). 그러나 기판의 초박형화가 진행되면 현재의 양면전극 형태의 표준 태양전지는 새로운 모듈기술이 등장하지 않는 한 파손율의 증가로 적용이 쉽지 않을 것으로 예측되고 있다. 때문에, 후면전극은 고효율 및 원가절감 측면에서 가장 이상적인 디바이스로 평가되고 있다.

후면전극 태양전지의 분류

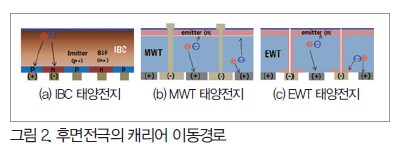

후면전극은 전극이 태양전지의 후면에 위치한 태양전지를 통칭하는 용어이지만 캐리어를 분리하는 pn-정션의 위치에 따라 표 1과 같이 다시 세분화할 수 있다. P-타입의 컨벤셔널 태양전지는 정션이 태양전지의 전면에 위치하는 전면정션/양면컨택(Front-junction Double-sided Contact) 태양전지다. 반면 썬파워(Sunpower)사의 IBC(Interdigitated Back Contact) 후면전극 태양전지는 n-타입 기판을 사용하며 정션이 태양전지의 후면에 위치하는 후면정션/후면전극(Back-junction Back Contact) 태양전지다. 태양전지의 광흡수에 의해 발생되는 캐리어는 표면 20㎛ 이내에서 80%가 생성되는 것으로 알려져 있다. 따라서 캐리어의 분리 수집 확률을 높이기 위해서 pn-정션 및 전극은 가급적 태양전지의 표면에 위치하는 것이 유리하다. 만일 정션이 기판의 후면에 위치하는 경우 전면에서 발생된 캐리어가 재결합되지 않고 후면까지 살아 도달하기 위해서는 표면재결합속도 Sfront가 낮고 기판의 라이프타임 τbulk이 커야 한다. 두 가지 중의 어느 하나라도 낮으면 고효율 달성이 어렵다. 시뮬레이션 결과에 의하면 후면정션/후면전극 태양전지의 고효율을 위해서 소수 캐리어의 벌크확산 거리는 기판두께의 4배는 되어야 하는 것으로 나타난다. 따라서 후면정션/후면전극 태양전지는 표면 패시베이션 및 기판의 품질이 고효율의 전제조건이라고 할 수 있다4).

후면전극은 전극이 태양전지의 후면에 위치한 태양전지를 통칭하는 용어이지만 캐리어를 분리하는 pn-정션의 위치에 따라 표 1과 같이 다시 세분화할 수 있다. P-타입의 컨벤셔널 태양전지는 정션이 태양전지의 전면에 위치하는 전면정션/양면컨택(Front-junction Double-sided Contact) 태양전지다. 반면 썬파워(Sunpower)사의 IBC(Interdigitated Back Contact) 후면전극 태양전지는 n-타입 기판을 사용하며 정션이 태양전지의 후면에 위치하는 후면정션/후면전극(Back-junction Back Contact) 태양전지다. 태양전지의 광흡수에 의해 발생되는 캐리어는 표면 20㎛ 이내에서 80%가 생성되는 것으로 알려져 있다. 따라서 캐리어의 분리 수집 확률을 높이기 위해서 pn-정션 및 전극은 가급적 태양전지의 표면에 위치하는 것이 유리하다. 만일 정션이 기판의 후면에 위치하는 경우 전면에서 발생된 캐리어가 재결합되지 않고 후면까지 살아 도달하기 위해서는 표면재결합속도 Sfront가 낮고 기판의 라이프타임 τbulk이 커야 한다. 두 가지 중의 어느 하나라도 낮으면 고효율 달성이 어렵다. 시뮬레이션 결과에 의하면 후면정션/후면전극 태양전지의 고효율을 위해서 소수 캐리어의 벌크확산 거리는 기판두께의 4배는 되어야 하는 것으로 나타난다. 따라서 후면정션/후면전극 태양전지는 표면 패시베이션 및 기판의 품질이 고효율의 전제조건이라고 할 수 있다4).

p-타입 후면전극

가장 이상적인 후면전극 태양전지인 후면정션/후면전극 태양전지를 제작하기 위해서는 고품질의 기판 및 표면 패시베이션 기술을 요구한다. 현재의 표준 태양전지 제작에 적용되는 p-타입의 기판 및 제조공정 기술로는 이를 만족시킬 수 없다. 따라서 현재의 태양전지 산업인프라를 활용해 후면전극을 제조하기 위해서는 p-타입의 기판에 전면정션을 적용하지 않을 수 없다.

그림 2에서 알 수 있듯이 p-타입 전면정션 태양전지는 n-타입 후면정션과 달리 컨벤셔널 태양전지와 같이 한 개의 전극이 수광면에 위치하게 된다. 따라서 후면전극 형태로 만들기 위해서 이 전극을 태양전지 후면으로 보내는 구조변경이 필요하다. 이를 구현하기 위한 방법으로 레이저를 이용해 비아홀을 형성하고 이 홀을 통해 전면의 전극을 후면의 전류추출 연결접점과 연결하게 된다. 따라서 비아홀 형성이라는 표준 태양전지 및 후면정션/후면전극에는 없는 공정이 추가되는 것이 가장 큰 특징이다.

그림 2에서 알 수 있듯이 p-타입 전면정션 태양전지는 n-타입 후면정션과 달리 컨벤셔널 태양전지와 같이 한 개의 전극이 수광면에 위치하게 된다. 따라서 후면전극 형태로 만들기 위해서 이 전극을 태양전지 후면으로 보내는 구조변경이 필요하다. 이를 구현하기 위한 방법으로 레이저를 이용해 비아홀을 형성하고 이 홀을 통해 전면의 전극을 후면의 전류추출 연결접점과 연결하게 된다. 따라서 비아홀 형성이라는 표준 태양전지 및 후면정션/후면전극에는 없는 공정이 추가되는 것이 가장 큰 특징이다.

MWT 태양전지

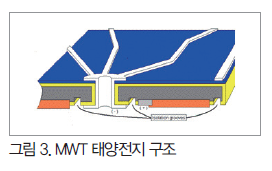

ECN의 PUM(Pin-up-module) 개념에서 출발한 MWT(Metal Wrap-through) 태양전지는 전면에 핑거 전극이 비아홀을 중심으로 퍼져나가는 구조로 되어 있다. 컨벤셔널 태양전지의 전극과 같은 버스바가 존재하지 않고 비아홀 내부에 채워진 전극이 대신하기 때문에 버스바에 의한 빛가림 손실이 적어 전류가 2% 정도 증가하고 태양전지 효율로는 컨벤셔널 태양전지 대비 0.3% 정도 증가한다. 모듈공정에서 MMA(Monolithic Module Assembly) 공정을 적용하면 넓은 면적의 전도성 백시트에 의한 직렬저항 감소에 의해 CTM(Cell to Module) 손실이 적기 때문에 일반모듈 대비 0.5% 더 높은 효율을 기대할 수 있다. 제조공정은 컨벤셔널 태양전지에 비해 복잡하지만 후면전극 종류 중에서는 가장 간단한 편에 속한다. 비아홀 드릴링 공정을 제외하면 표준 태양전지 제조공정과 크게 다르지 않기 때문에 기존 상업화 라인을 활용할 수 있는 장점이 있다5). 현재 MWT 태양전지의 최고 효율은 프라운호퍼 연구소에서 2011년 발표한 20.2%이다. 최고효율은 21%까지 가능할 것으로 예측된다.

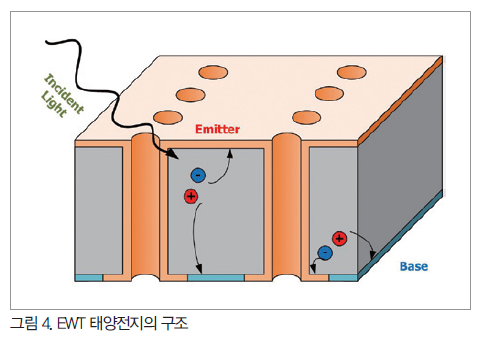

EWT 태양전지

MWT 태양전지는 표면에 핑거전극이 존재하기 때문에 빛가림 손실이 발생하게 된다. 따라서 전면 핑거를 완전히 없앤 후면전극이 EWT(Emitter Wrap-through) 태양전지이다. 기판의 표면에 다수의 미세 비아홀과 도핑층을 형성해 도핑된 층을 따라 전면 캐리어가 후면으로 이동하는 구조이다. UNSW에서 개발한 세미컨덕터 핑거와 같은 콘셉트라고 할 수 있다6). 도핑된 비아홀이 전도체 역할을 하기 때문에 6인치 기준 태양전지 당 1만5,000개 전 후의 비아홀을 형성한다. 횡저항 손실을 줄이기 위해 일반 태양전지보다는 낮은 비저항이 유리하다7). 독일의 ISFH(Solar Energy Research Hameln)에서 발표한 자료에 의하면 EWT 태양전지의 최고 효율은 92cm2에서 기록한 21.4%이며, 최고효율은 22%까지 가능할 것으로 시뮬레이션 결과는 예측하고 있다.

MWT 태양전지는 표면에 핑거전극이 존재하기 때문에 빛가림 손실이 발생하게 된다. 따라서 전면 핑거를 완전히 없앤 후면전극이 EWT(Emitter Wrap-through) 태양전지이다. 기판의 표면에 다수의 미세 비아홀과 도핑층을 형성해 도핑된 층을 따라 전면 캐리어가 후면으로 이동하는 구조이다. UNSW에서 개발한 세미컨덕터 핑거와 같은 콘셉트라고 할 수 있다6). 도핑된 비아홀이 전도체 역할을 하기 때문에 6인치 기준 태양전지 당 1만5,000개 전 후의 비아홀을 형성한다. 횡저항 손실을 줄이기 위해 일반 태양전지보다는 낮은 비저항이 유리하다7). 독일의 ISFH(Solar Energy Research Hameln)에서 발표한 자료에 의하면 EWT 태양전지의 최고 효율은 92cm2에서 기록한 21.4%이며, 최고효율은 22%까지 가능할 것으로 시뮬레이션 결과는 예측하고 있다.

전극

전극패턴

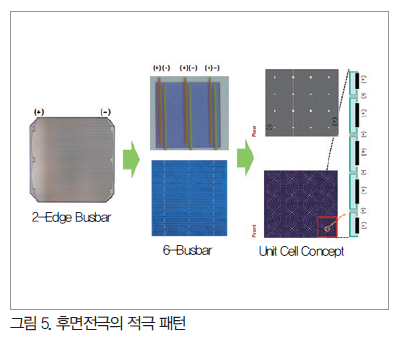

후면전극의 전극 패턴은 효율을 결정하는 매우 중요한 요소 중의 하나로 전면정션이나 후면정션과는 무관하게 적용되는 개념이다. 현재 유일하게 상업화된 썬파워 사의 IBC 태양전지는 5인치 크기의 태양전지 양단에 두 개의 버스바 전극패턴을 가지며 전극재료가 구리인 도금공정을 채택하고 있다. 그러나 6인치로 기판 크기가 증가하면 전류가 50% 이상 증가하고 핑거의 길이가 증가하기 때문에 저항손실이 훨씬 크게 증가한다. 따라서 이를 극복하기 위해서는 전도성이 좋은 전극재료를 사용하거나 핑거의 길이를 단축하는 멀티 버스바를 채택해야 한다8). 후면전극에서 저항손실을 최소화할 수 있는 이상적인 전극패턴은 Eickelbroom 등이 제안한 전류추출 연결 접점을 태양전지 내부에 다수 형성함으로써 캐리어의 이동경로를 단축해 직렬저항을 최소화하고 넓은 면적의 금속 포일과 전도성 접착제로 연결하는 MMA 방식을 적용할 수 있다9). 구리가 코팅된 전도성 백시트를 사용한 MMA 방식에 의한 모듈화를 통해 태양전지의 직렬저항을 모듈의 금속 백시트를 통해 분산할 수 있기 때문에 핑거 길이 및 전극재료에 의한 제한을 완화시켜 저가의 스크린 프린팅 공정으로도 고효율 모듈 제작이 가능한 장점이 있다.

후면전극의 전극 패턴은 효율을 결정하는 매우 중요한 요소 중의 하나로 전면정션이나 후면정션과는 무관하게 적용되는 개념이다. 현재 유일하게 상업화된 썬파워 사의 IBC 태양전지는 5인치 크기의 태양전지 양단에 두 개의 버스바 전극패턴을 가지며 전극재료가 구리인 도금공정을 채택하고 있다. 그러나 6인치로 기판 크기가 증가하면 전류가 50% 이상 증가하고 핑거의 길이가 증가하기 때문에 저항손실이 훨씬 크게 증가한다. 따라서 이를 극복하기 위해서는 전도성이 좋은 전극재료를 사용하거나 핑거의 길이를 단축하는 멀티 버스바를 채택해야 한다8). 후면전극에서 저항손실을 최소화할 수 있는 이상적인 전극패턴은 Eickelbroom 등이 제안한 전류추출 연결 접점을 태양전지 내부에 다수 형성함으로써 캐리어의 이동경로를 단축해 직렬저항을 최소화하고 넓은 면적의 금속 포일과 전도성 접착제로 연결하는 MMA 방식을 적용할 수 있다9). 구리가 코팅된 전도성 백시트를 사용한 MMA 방식에 의한 모듈화를 통해 태양전지의 직렬저항을 모듈의 금속 백시트를 통해 분산할 수 있기 때문에 핑거 길이 및 전극재료에 의한 제한을 완화시켜 저가의 스크린 프린팅 공정으로도 고효율 모듈 제작이 가능한 장점이 있다.

전극재료

일반 태양전지와 달리 후면전극은 빛가림에 의한 효율 제한이 없기 때문에 전극 도포량을 증가시켜 태양전지 효율을 증가시킬 수 있다. 실리콘 태양전지의 재료비 중 웨이퍼 다음으로 높은 비중을 차지하는 것이 은 페이스트이다. 은은 산화가 안 되고 높은 전도성을 가지기 때문에 실리콘 태양전지의 전극재료로 각광을 받아왔으나, 하락하는 모듈가격과 반대로 상승하는 은의 가격은 태양전지 제조업체의 주요 원가상승 요인으로 작용하고 있다. 따라서 은 페이스트의 함량을 줄이면서도 직렬저항의 증가를 피하기 위해서는 전극 패턴의 설계를 최적화해 캐리어의 이동경로를 최소화하는 것이 필요하다.

메탈 페이스트를 사용한 스크린 프린팅 전극형성 공정은 근본적으로 입자의 소성에 의해 다공성 전도층이 형성되기 때문에 전도성의 한계를 가지고 있다. 이를 극복하기 위해서 최근 관심이 증가하는 전극형성 기술이 도금이다. 현재 4개사가 도금 장비를 개발하고 있으며 슈미드(Schmid) 사의 도금라인을 채택했던 인도솔라(Indosolar)가 다시 스크린 프린팅 방법으로 돌아가는 등 초기의 문제점들이 노출되고 있기는 하지만, 썬파워 사의 IBC 태양전지가 도금 공정을 채택해 최고효율을 기록하고 있기 때문에 초기의 도금관련 기술적 문제점이 해결되고 모듈공정 기술이 완성된다면 원가절감 및 고효율 측면에서 가장 이상적인 전극재료라고 할 수 있다. 특히 고출력 태양전지의 비중이 증가할수록 저항손실에 의한 출력저하가 증가하기 때문에 저저항 전극재료의 채택 필요성은 도금공정으로의 관심을 더욱 높이게 될 것이다.

메탈 페이스트를 사용한 스크린 프린팅 전극형성 공정은 근본적으로 입자의 소성에 의해 다공성 전도층이 형성되기 때문에 전도성의 한계를 가지고 있다. 이를 극복하기 위해서 최근 관심이 증가하는 전극형성 기술이 도금이다. 현재 4개사가 도금 장비를 개발하고 있으며 슈미드(Schmid) 사의 도금라인을 채택했던 인도솔라(Indosolar)가 다시 스크린 프린팅 방법으로 돌아가는 등 초기의 문제점들이 노출되고 있기는 하지만, 썬파워 사의 IBC 태양전지가 도금 공정을 채택해 최고효율을 기록하고 있기 때문에 초기의 도금관련 기술적 문제점이 해결되고 모듈공정 기술이 완성된다면 원가절감 및 고효율 측면에서 가장 이상적인 전극재료라고 할 수 있다. 특히 고출력 태양전지의 비중이 증가할수록 저항손실에 의한 출력저하가 증가하기 때문에 저저항 전극재료의 채택 필요성은 도금공정으로의 관심을 더욱 높이게 될 것이다.

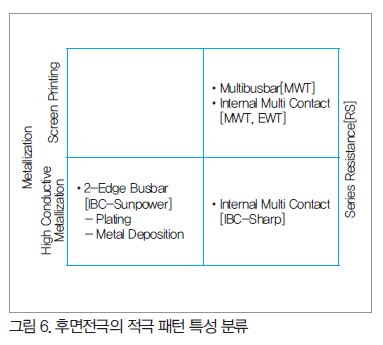

현재 개발되는 후면전극 태양전지의 전극패턴, 전극재료/공정 및 기판 크기와의 관계를 그림 6에 분류했다. 개발하는 디바이스의 특성, 효율 및 제조비용 등을 고려해 최적의 전극 개발 방향을 설정하는 것이 중요하다.

현재 개발되는 후면전극 태양전지의 전극패턴, 전극재료/공정 및 기판 크기와의 관계를 그림 6에 분류했다. 개발하는 디바이스의 특성, 효율 및 제조비용 등을 고려해 최적의 전극 개발 방향을 설정하는 것이 중요하다.

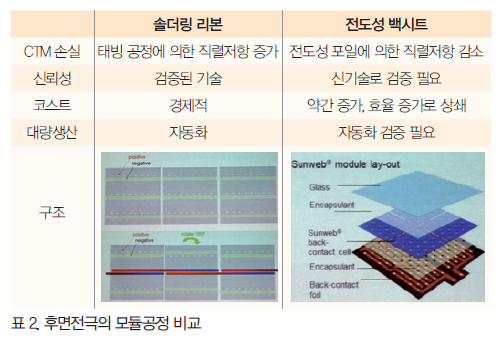

모듈공정

후면전극 태양전지의 모듈공정은 기존의 표준 태양전지와 같이 솔더링 공정과 전도성 백시트를 이용한 MMA 방식의 2가지로 분류해 볼 수 있다. 각각의 특징을 표 2에 비교했다. 전도성 백시트를 적용한 모듈공정은 백시트 제조업체가 적어 아직까지는 가격이 높고 상업화 사례가 없기 때문에 신뢰성 검증의 문제가 남아있다. 그러나 CTM 손실이 적어 고효율 모듈 제작이 가능할 뿐만 아니라 자동화가 용이하고 박막 태양전지에 적합한 기술이기 때문에 향후 주력 모듈공정 기술로 발전할 가능성이 높은 기술이다10).

후면전극 개발 현황

1998년 ECN에서 PUM(Pin-up Module) 셀 개념으로 개발된 MWT 태양전지는 10여년의 개발을 거쳐 2012년부터 중국 업체들에 의해 상업화 될 것으로 발표되면서 오랫동안 주력이었던 H-타입의 컨벤셔널 태양전지와 본격적으로 경쟁할 수 있는 단계에 도달한 것으로 판단된다. 그 동안 효율 문제뿐만 아니라 제조 비용이 높아 상업화에 어려움을 겪었으나 최근에 R&D 상으로 20% 이상, 파일럿 최고효율이 19.5% 이상을 달성했고 유트론(Eutron) 사의 모듈 제조장비 개발 및 전도성 백시트 업체가 다수 등장하면서 가격 문제도 어느 정도 해결된 것으로 발표되었다. ECN의 라이선스를 획득한 캐나디안솔라(Canadian Solar) 및 JA솔라(JA Solar) 사는 2012년 2분기부터 본격적으로 제품을 시장에 출시할 계획을 발표했다.

1998년 ECN에서 PUM(Pin-up Module) 셀 개념으로 개발된 MWT 태양전지는 10여년의 개발을 거쳐 2012년부터 중국 업체들에 의해 상업화 될 것으로 발표되면서 오랫동안 주력이었던 H-타입의 컨벤셔널 태양전지와 본격적으로 경쟁할 수 있는 단계에 도달한 것으로 판단된다. 그 동안 효율 문제뿐만 아니라 제조 비용이 높아 상업화에 어려움을 겪었으나 최근에 R&D 상으로 20% 이상, 파일럿 최고효율이 19.5% 이상을 달성했고 유트론(Eutron) 사의 모듈 제조장비 개발 및 전도성 백시트 업체가 다수 등장하면서 가격 문제도 어느 정도 해결된 것으로 발표되었다. ECN의 라이선스를 획득한 캐나디안솔라(Canadian Solar) 및 JA솔라(JA Solar) 사는 2012년 2분기부터 본격적으로 제품을 시장에 출시할 계획을 발표했다.

썬파워 사에 뒤이어 일본의 샤프(Sharp) 사가 2010년 12월부터 200MW 규모의 후면전극 생산을 시작함으로써 고효율 태양전지 생산을 개시했다. 국내 주요 태양전지 제조사뿐만 아니라 썬텍(Suntech), 큐셀(Q-Cells), JA솔라, 트리나솔라(Trina Solar), 교세라(Kyocera), 보쉬(Bosch), 써니바(Suniva) 및 산요(Sanyo) 등 주요 태양전지 업체들도 모두 후면전극 태양전지 개발을 진행하고 있다.

2011년 12월 쇼트솔라(Schott Solar), 토탈(Total), 포토볼테크(Photovoltech), GDF수에즈(GDF-Suez), 솔랜드솔라(Solland Solar), 카네카(Kaneka) 및 다우코닝(Dow Corning) 등을 포함하는 IMEC의 IBC 후면전극 공동개발팀은 4cm2소형 태양전지에서 23.3%의 태양전지 효율을 발표했다. 최근 이탈리아의 실파브(SilFab) 사와 ISC콘스탄츠(ISC Konstanz) 공동 연구팀은 지브라(Zebra)라고 명명된 n-타입 6인치 IBC 태양전지에서 저비용의 산업공정을 적용해 21%의 효율을 달성했고 상업화를 위한 연구에 집중하고 있다고 발표했다11).

썬파워 사가 생산하고 있는 IBC 태양전지는 n-type, 5인치 단결정을 사용해 2세대 생산 평균효율이 22% 이상, 3세대 제품은 145㎛의 박막 웨이퍼를 사용하고 있고 평균효율은 23%를 넘는 것으로 알려져 있다. 그러나 올해 4월 썬파워 사는 저가 중국산 모듈에 대한 경쟁력 확보의 일환으로 필리핀 공장의 구조조정을 통해 2012년 연말까지 생산 비용을 와트당 0.86달러까지 줄이겠다는 획기적인 원가절감 계획을 발표했다12). 고효율 기술이라고 하더라도 가격 경쟁력을 갖추지 못하면 시장에서 퇴출될 수 있다는 현실을 잘 보여주는 사례라고 하겠다.

썬파워 사가 생산하고 있는 IBC 태양전지는 n-type, 5인치 단결정을 사용해 2세대 생산 평균효율이 22% 이상, 3세대 제품은 145㎛의 박막 웨이퍼를 사용하고 있고 평균효율은 23%를 넘는 것으로 알려져 있다. 그러나 올해 4월 썬파워 사는 저가 중국산 모듈에 대한 경쟁력 확보의 일환으로 필리핀 공장의 구조조정을 통해 2012년 연말까지 생산 비용을 와트당 0.86달러까지 줄이겠다는 획기적인 원가절감 계획을 발표했다12). 고효율 기술이라고 하더라도 가격 경쟁력을 갖추지 못하면 시장에서 퇴출될 수 있다는 현실을 잘 보여주는 사례라고 하겠다.

향후 전망

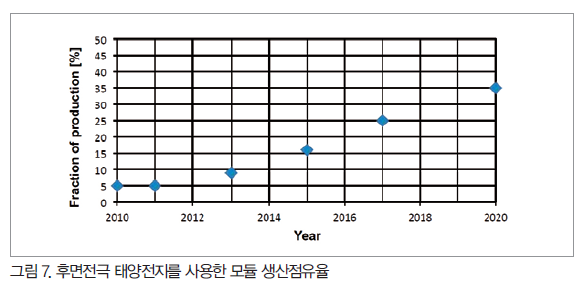

2012년 3월에 발표된 ITRPV(Inter national Technology Roadmap for PV)에 따르면 현재 후면전극 태양전지의 점유율은 5%에 불과하지만 2013년부터 후면전극 모듈의 점유율이 점차 상승해 2020년에는 35%의 점유율을 기록할 것으로 전망하고 있다3).

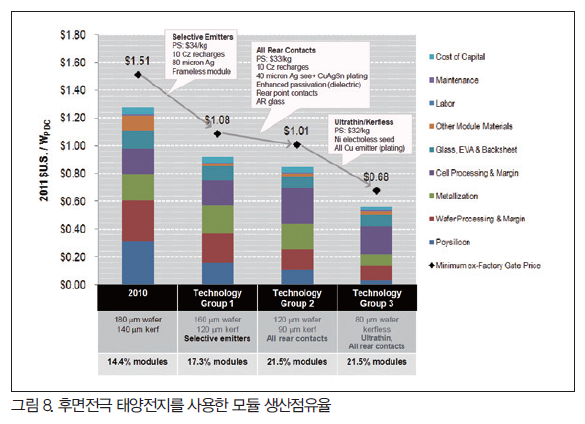

2011년 솔라파워인터네셔널(Solar Power International)에서 NREL이 발표한 자료에 따르면 결정질 실리콘 태양전지의 궁극적인 경쟁력 확보를 위해서는 박막화가 필수적이며 그에 따라 태양전지 구조는 후면전극으로 귀결됨을 보여주고 있다13).

현재의 컨벤셔널 태양전지는 장기간 축적된 기반기술 및 지속적인 장비 개선을 통해 조만간 상업라인에서 19% 이상의 태양전지 효율에 도달 할 것으로 예측되는 등, 지속적인 효율 향상 및 원가절감을 통해 향후에도 주력 제품의 지위를 계속 유지할 것으로 전망되고 있다. 그러나 150㎛ 이하의 박막 기판의 사용이 본격화되면 핸들링, 보잉 및 모듈 공정에서의 열충격 문제 등에 직면하게 되고, 이를 해결할 수 있는 새로운 기술개발이 선행되지 않는다면 기술적 한계에 도달할 가능성이 크다.

현재의 컨벤셔널 태양전지는 장기간 축적된 기반기술 및 지속적인 장비 개선을 통해 조만간 상업라인에서 19% 이상의 태양전지 효율에 도달 할 것으로 예측되는 등, 지속적인 효율 향상 및 원가절감을 통해 향후에도 주력 제품의 지위를 계속 유지할 것으로 전망되고 있다. 그러나 150㎛ 이하의 박막 기판의 사용이 본격화되면 핸들링, 보잉 및 모듈 공정에서의 열충격 문제 등에 직면하게 되고, 이를 해결할 수 있는 새로운 기술개발이 선행되지 않는다면 기술적 한계에 도달할 가능성이 크다.

후면전극은 태양전지 및 모듈에서의 고효율 달성이 가능하고 기판의 박막화에 따른 모듈공정 등에서 장점이 많은 구조이기 때문에 장기적으로 가장 유망한 태양전지 디바이스라고 할 수 있다. 그러나 썬파워 사의 최근 구조조정 계획에서 알 수 있듯이 표준 태양전지의 가격이 지속적으로 하락하고 있고 후면전극은 제조공정이 복잡하기 때문에 공정단축 등 저비용 제조기술이 개발되지 않는다면 표준 태양전지와의 경쟁에서 현재의 프리미엄을 잃을 수도 있다. 따라서 후발주자로서 고효율 태양전지 개발에 참여하는 경우 기존 표준 태양전지의 효율을 따라잡는 것뿐만 아니라 원가절감 노력을 동시에 기울여야 할 것이다.

참고 문헌

1) Photon International, 2012. 3, p142.

2) James M Gee, et al, Simplified Module Assembly Using Back-Contact Crystalline-Silico, 26th IEEE Photovoltaic Specialists Conference, 1997.9, Anaheim, California.

3) ITRPV Results, 2011; Granek, F., ‘High Efficiency Back-Contact Back-Junction Silicon Solar Cells’, Thesis, 2009; Kerschaver E.V., Beaucarne G., ‘Back-contact solar cells:a review. Progress in Photovoltaics:Research and Applications’ 2006, 14:107-123.

4) D.A. Clugston, P.A. Basore, PC1D version 5:32-bit solar cell modeling on personal computers, in Proceedings of the 26th IEEE Photovoltaic Specialists Conference, 1997, Anaheim, California, USA, 207-10.

5) J. H. Bultman et al., Proceedings WCPEC-3, Osaka, 2003; P. C. de Jong et al., Proceedsngs 19th EPVSEC, Paris,June 2004, 2145; [8] A. W. Weeber et al., Proceedings IEEE,Hawaii, 2006.5.

6) Raabe, B. et al 2005, "Monocrystalline silicon - future cell concepts", 20th EUPVSEC, Barcelona, Spain.

7) Arne Fallisch, James Gee and Daniel Biro, Photovoltaics International, Nov., 2011, p55; Gee, J.M., Schubert, W.K. and Basore, P.A. 1993, Proc. 23rd IEEE PVSC,Louisville, Kentucky, USA, p. 265.

8) Kress, A. 2001, Ph.D. dissertation, Fachbereich Physik, Universitat Konstanz, Konstanz, p. 131.

9) Eikelboom, D.W.K. et al. 2001, Proc. 17th EU PVSEC, Munich, Germany, p. 1547.

10) 3rd MWT Workshop, Nov, 2011, Freburg, Germany.

11) www.silfab.eu/press-room/468-cella-solare-back-contatct-zebra.html.

12) www.trefis.com/stock/spwr/articles/113932/sunpower-looks-to-cut-costs-to-survive-industry-downturn/2012-04-16.

13) Solar Power International, Oct. 2011, Dalas TX.

SOLAR TODAY 편집국 / Tel. 02-719-6931 / E-mail. st@infothe.com

![[A-note] Bechkoff, TwinCAT CNC·서보드라이브 기술로 초소형 부품 정밀 대량생산 지원](/news/thumbnail/202404/53006_59234_950_v150.jpg)