.png)

신속하고 비파괴적인 EVA 겔 함량 측정 도구

윤 루오(Yun Luo)

윤 루오(Yun Luo)

필자는 프랑스의 에콜 폴리테크니크 공과대학교에서 물리학을 전공하고 2005년 독일 할레의 막스 플랭크 연구소 미세구조 물리학 분야에서 소재과학 분야 박사학위를 취득했다. 2008년 3S스위스솔라시스템즈에 입사 후 현재 마이어버거테크놀로지 3S모듈테크에서 수석연구프로젝트매니저로 일하고 있다.

라우레-엠마누엘 페렛-애비(Laure-Emmanuelle Perret-Aebi)

라우레-엠마누엘 페렛-애비(Laure-Emmanuelle Perret-Aebi)

필자는 스위스의 네우차텔대학교에서 화학을 전공하고 2004년 스위스 프리부르대학교에서 화학 박사학위를 취득했다. 이후 스코틀랜드의 에딘버러대학교와 네우차텔대학교 물리대학교에서 박사 후 연구 과정을 거쳐 2009년 스위스의 IMT EPFL PVLAB에 입사해 모듈설계 팀장으로 활동하며 포장, 신뢰도, BIPV 분야를 담당하고 있다.

헹-유 리(Heng-Yu Li)

헹-유 리(Heng-Yu Li)

북경화학공과대학교에서 고분자 물질로 학사학위를 받고, 네덜란드의 델프트공과대학교에서 나노과학 분야의 석사학위를 받은 바 있는 필자는 2009년부터 현재까지 스위스의 에콜 폴리테크 페데랄 데 라우산느대학교에서 소재과학 박사학위 취득을 준비하고 있다. 그의 연구주제는 내구성 증진을 목적으로 PV 모듈의 봉지재 공정 이해에 관한 것이다.

오늘날 생산되는 PV 모듈은 20~25년의 수명을 보증한다1). PV 모듈의 가장 일반적인 실패는 코팅 실패이다2). 이러한 결과는 다양한 인터페이스에 대한 관리 부족에 의해 초래된다. 주로 봉지재/유리와 봉지재 백시트 인터페이스에 대한 관리 부족이 원인이다. 양호한 인터페이스 접착을 가능케 하기 위해 에틸렌-코-비닐 세테이트(EVA) 봉지재는 일반적으로 시레인 중심의 접착 증진제로 만들어진다3).

이는 일반적으로 알콕시-시레인과 (메스)아크릴 기능 그룹을 함유한다. 알콕시-시레인 기능은 유리와 백시트 표면 부착을 보증하며 (메스)아크릴 기능은 건조과정 중 라디칼 반응을 통해 공유결합으로 EVA에 접착된다. 인터페이스 접착이든 EVA 다리결합 밀도든 PV 모듈의 신뢰성, 특히 수명에 중대한 영향을 미친다.

역사적으로 EVA 겔 함량은 톨루엔이나 크실렌 같은 유기 용제를 이용하는 속슬렌 추출법으로 측정해왔다. 겔 함량은 EVA의 비 용해 부분의 무게 비중으로 결정되며 일반적으로 80%를 상회한다4). 고분자 관점에서 보면, EVA 고분자의 비 용해 부분은 정확한 건조 정도를 반영하는 교차결합 밀도와는 상관관계가 없다. 예를 들면 이는 동적, 기계적 분석(DMA) 측정법으로 얻어진 G’와 G’ 비율에 의해 결정된다. 그러나 PV 분야에서 속슬렛 측정법이 일반화되어 있고, 따라서 우리는 PV 모듈에서 EVA의 건조 정도를 논의할 때는 이 용어를 적용해야 한다.

속슬렛 추출법은 일반적으로 약 24시간을 필요로 해 시간 소요가 많다. 또한 EVA 조각을 PV 모듈에서 처리해야 하기 때문에 PV 모듈을 손상시킨다. 현재 대량 생산되는 PV 모듈 생산 라인에서는 많은 PV 모듈 생산량 확보를 위해 훨씬 더 빠른 품질 공정 방법이 요구된다. 따라서 EVA 겔 함량 측정 시간을 30~60분으로 줄이고 빠른 품질 공정법을 얻기 위해 시차주사 열량측정법(DSC)과 DMA이 도입되었다5)6).

DSC 방법은 피막형성 후 EVA에 남아 있는 경화제의 양을 측정한다. DSC와 속슬렛 방법 간의 관계를 제시하기 위해 검량선을 사용했다. 속슬렛 법과 비교하면 DSC와 DMA 분석을 통해 상당히 더 빨라진 품질 공정이 가능하지만, 이러한 분석 또한 모듈에 손상을 가하며 결국 생산된 모든 모듈의 품질 공정을 불가능하게 만드는 결과를 초래한다.

이번 기사를 통해 EVA 교차 결합 밀도를 측정하기 위해 신속하면서도 비파괴적인 광학적 방법을 기술하고자 한다. 이 방법은 코팅 단계 직후 모든 PV 모듈의 인라인 분석에 적용할 수 있는 가능성을 여는 것이며, 향후 PV 모듈 대량 생산라인에 필요한 공정 품질 관리에도 상당 수준으로 기여할 것이다. 이 단계에서 제시된 방법은 유리/유리 PV 모듈에 적용된다.

품질평가 실험환경-접착(코팅) 공정

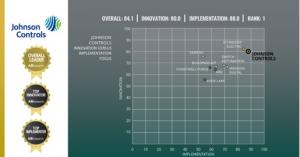

상업적으로 이용 가능한 다양한 EVA 등급이 접착과 광학 연구를 위해 테스트 되었다7). 유사한 결과가 나왔기 때문에 여기에 제시된 연구를 위해 한 가지 대표적인 EVA 등급에 대한 실험을 하기로 결정했다. EVA의 접착과 건조는 원압 라미네이터(3S스위스솔라시스템즈 라미네이터 S1815, 3S모듈테크, 리스, 스위스)로 세심한 관리 하에 실시되었다. 일반적인 접착 공정의 온도와 압력 정보는 그림 1에 제시되어 있다.

상업적으로 이용 가능한 다양한 EVA 등급이 접착과 광학 연구를 위해 테스트 되었다7). 유사한 결과가 나왔기 때문에 여기에 제시된 연구를 위해 한 가지 대표적인 EVA 등급에 대한 실험을 하기로 결정했다. EVA의 접착과 건조는 원압 라미네이터(3S스위스솔라시스템즈 라미네이터 S1815, 3S모듈테크, 리스, 스위스)로 세심한 관리 하에 실시되었다. 일반적인 접착 공정의 온도와 압력 정보는 그림 1에 제시되어 있다.

약 300초(용기 온도 섭씨 140℃)동안 핀에 사전 열을 가하는 단계 이후에 핀을 내리고 1-bar 압력이 바로 얇은 합판에 적용되었다. 약 1 mbar에서 진공 상태에서 일어난 건조 시작 시간부터 압력이 적용되었다. 0~1,300초 사이에 정해진 건조 시간이 지난 후에 압력이 제거되고 냉각 공정이 시작되었다8).

광학적 특징 실험

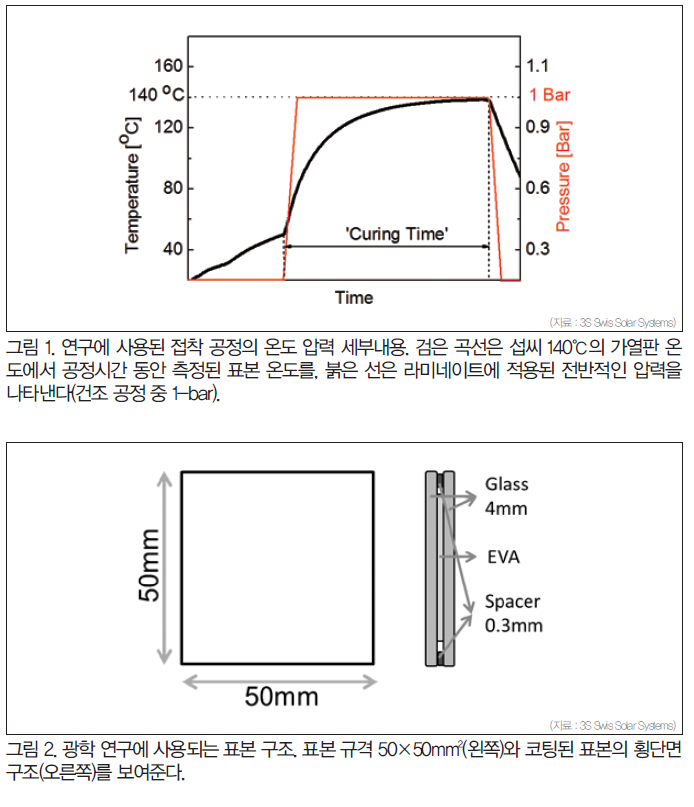

광학 연구에 사용되는 표본 구조는 그림 2에 제시되어 있다. 유리/유리 PV 모듈 구성에 대한 시뮬레이션을 위해서 앞면과 후면 기질로 기능하는 두 개의 동일한 4mm 두께의 유리판 사이에 EVA를 끼웠다. 접착 공정 후에 EVA 층의 두께는 유리판 사이에 0.3mm 두께의 스테인리스 강 절연물질을 두어 관리했다. 건조 시간은 500~1,300분까지 다양했다. 모든 표본은 접착 공정 이후 실내 공기에서 자연적으로 냉각시켰다.

광학적 특징 실험은 자외선/가시광선/근적외선 분광계(람브다 900, 퍼킨 엘머, 월담, MA, USA)를 사용해 실시했다. 측정된 파장 범위는 320~2,000nm에 맞춰졌다. 총 광전송과 총 반사는 적분구를 사용해 얻어졌다.

EVA 건조 상태를 측정하는 신속하면서도 비파괴적인 광학적 방법

이전 3S 사의 DSC 연구에서는 냉각 후에 건조된 EVA에서 평균 결정 크기는 EVA 건조 시간이 경과됨과 함께 줄어들었다9). 이러한 관계는 많은 시사점을 준다. EVA 결정의 굴절률은 무정형 상태의 굴절률과는 다르다. 이 말이 시사하는 바는 결정은 정해진 파장에서 다르게 빛을 산란할 것이라는 사실이다. 따라서 EVA 봉지재 안의 결정의 크기와 농도는 빛의 분산투과에 강하게 영향을 미칠 것이다.

광전송이 겔 함량의 함수로서 EVA 결정의 변화를 탐지할 수 있다면 EVA 겔 함량을 측정하기 위한 새롭고도 신속하며 비파괴적인 방법의 개발이 가능할 것이다. 이 방법의 검증을 위해서 500, 600, 700, 900, 1,100, 1,200, 1,300 초의 건조 시간으로 유리/EVA/유리 라미네이트에서 체계적인 광전송 연구가 실시되었다.

그림 3에 제시된 바와 같이 광학적 연구를 통해 각 라미네이트에서 몇 가지 값이 얻어진다. 즉, 분산투과(DT), 선택투과(ST), 확산반사(DR), 거울반사(SR), 총 전송(TT), 전반사(TR) 값이 그것이다. 광 포획을 좌우하는 헤이즈 요인은 DT와 TT 사이의 비율로 결정되며, 일반적으로 빛이 매체를 통과한 후 어느 정도까지 분산되는지 그 정도를 설명하는 데 사용된다.

그림 3에 제시된 바와 같이 광학적 연구를 통해 각 라미네이트에서 몇 가지 값이 얻어진다. 즉, 분산투과(DT), 선택투과(ST), 확산반사(DR), 거울반사(SR), 총 전송(TT), 전반사(TR) 값이 그것이다. 광 포획을 좌우하는 헤이즈 요인은 DT와 TT 사이의 비율로 결정되며, 일반적으로 빛이 매체를 통과한 후 어느 정도까지 분산되는지 그 정도를 설명하는 데 사용된다.

표본의 흡수 스펙트럼은 그림 4에 제시되어 있다. 곡선은 모든 표본에 대해 거의 모든 측정된 파장 대에서 겹쳐진다. 비어람버트법칙에 따르면, 흡수(혹은 투과율)은 흡수계수와 빛 경로 길이의 함수이다. 표본에서 흡수한 종류의 유사한 농도에 비추어보면 겹쳐진 곡선은 모든 표본에서 EVA 두께에 대한 관리가 만족스러운 수준임을 알 수 있다. 유리/EVA/유리 라미네이트의 흡수 스펙트럼은 몇 가지 특징을 지닌다. 약 380nm에서 날카로운 절단은 EVA 형성에 부가되는 UV 흡수재로 인해 발생한 것이다.

연구문헌에 보고된 특징적인 흡수 스펙트럼과 비교해 다른 피크도 배정될 수 있다10)11). 약 1,200nm 또는 1,400nm에서 피크가 있고 약 1,750nm에서 두 배가 되는 것은 EVA에 있는 C~H 그룹의 모든 진동 모드이다. 1,850~2,200nm 범위에서 피크는 VA 부분의 아세테이트 그룹의 진동 모드에 할당된다. 약 870nm에서 잡음이 심한 부분은 분광계의 탐지기 변화로 인한 것임을 기억하기 바란다.

그림 5에서 a는 350~600nm에 대한 DT 곡선을 보여준다. 곡선의 색깔은 다른 건조 시간을 갖는 표본과 일치한다. 모든 곡선에서 DT는 약 400nm에서 가장 크고 파장과 함께 단조롭게 줄어든다. 400nm 이하의 파장에서 DT가 거의 0에 가깝게 줄어든 이유는 EVA의 UV 흡수재의 절단 때문이다. 분명한 것은 DT는 건조 시간이 늘어나면서 모든 파장에서 늘어난다는 것이다. 이것은 그림 5의 b에서 자세히 설명되어 있다.

이 그림은 400nm에서 헤이즈 요인을 보여준다. 더 긴 시간 건조되는 표본들에서 헤이즈 요인의 점차적인 감소가 관찰된다(500초 건조되는 표본은 약 2.5%, 1,100초 이상 건조되는 표본은 0.5%).

모든 라미네이터에 사용되는 유리는 투명하며 400~600nm까지 빛의 DT에 영향을 주지 않음을 지적하는 것이 중요하다. 이는 그림 5-a의 옵티화이트 참조곡선에 제시되어 있다. 따라서 관찰된 현상은 라미네이터에서 EVA 층의 변화를 반영한다.

마지막으로 EVA 겔 함량과 헤이즈 요인 간의 상관관계가 그림 5의 c에 제시되어 있다. EVA 겔 함량은 헤이즈 요인 값이 낮은 표본에서 더 높게 나타난다. 겔 함량 측정과 광학적 연구를 모두 목적으로 하는 표본들은 동일한 접착 공정 이후 동시에 준비되었다. 따라서 이 둘을 직접 비교하는 것이 가능하다.

그림 5에서 관찰된 상관관계는 다음과 같이 설명된다. DSC 연구는 EVA의 반 결정체 성격을 보여주었다. 고분자의 결정 부분은 무정형 부분과는 다른 굴절률을 나타낸다. EVA의 굴절률은 VA의 높은 함량에 대해 더 낮다. 33% VA를 함유한 EVA의 굴절률은 약 1.482이다12). EVA의 결정은 주로 폴리에틸렌으로 구성되어 있기 때문에 결정은 주변의 무정형 상태보다 굴절률이 더 높다. 결정을 함유한 EVA의 굴절률 상의 변동은 이러한 결정에서 전송되는 빛의 산란으로 이어진다.

DSC 연구에 의하면, 건조된 EVA에서 결정의 평균 크기는 늘어나는 건조 시간과 함께 점차적으로 줄어든다. 문헌에서는 EVA의 결정 양은 더 높은 겔 함량에 도달할 때 떨어진다고 보고되었다13). 따라서 건조 시간에 따라 DT가 달라지는 것은 접착 공정 이후 EVA 내의 결정의 밀도와 크기가 달라지기 때문으로 풀이된다. 연구한 파장 대에 비해 아마도 결정 크기가 훨씬 더 작기 때문에 이 효과를 이해하기 위해 레일리 산란 메커니즘을 사용할 수 있을 것이다. 원칙적으로 DT 곡선은 파장에 따라 달라지는 광 흡수와 다양한 반사를 고려한 후에 레일리 산란 방정식과 일치할 수 있다. 이 주제는 향후 작업에서 다루어질 것이다.

요약하자면 350~600nm까지 빛의 헤이즈 요인과 DT는 건조 시간에 따라 달라지고, 그러므로 EVA의 겔 함량에 따라서 달라짐을 알 수 있다. 이러한 차이는 EVA의 다른 결정 상태와 관련하여 빛의 산란도 다른 수준으로 이루어지기 때문으로 분석된다. 이러한 상관관계의 발견으로 PV 모듈, 특히 유리/유리 모듈의 경우에 신속하면서도 비파괴적인 EVA 측정 도구의 개발이 가능하다.

참고 문헌

1) Dunlop ED, Halton D. The performance of crystalline silicon photovoltaic solar modules after 22 years of continuous outdoor exposure . Progress in Photovoltaics: Research and Applications 2006; 14: 53-64, DOI: 10.1002/pip.627

2) Vazquez M, Rey-Stolle I. Photovoltaic module reliability model based on field degradation studies. Progress in Photovoltaics: Research and Applications 2008; 16:419-433, DOI: 10.1002/pip.825

3) Jorgensen GJ, Terwilliger KM, et al. Moisture transport, adhesion, and corrosion protection of PV module packaging materials. Solar Energy Materials and Solar Cells 2006; 90: 2739-2775, doi:10.1016/j.solmat.2006.04.003

4) ASTM D2765 - 01 Standard Test Methods for Determination of Gel Content and Swell Ratio of Crosslinked Ethylene Plastics 2006

5) Xia Z, Cunningham DW, Wohlgemuth JH. A new method for measuring cross-link density in ethylene vinyl acetate-based encapsulant. Photovoltaics International lite 2009; 5: 16-18

6) Schubnell M. Investigation of the curing reaction of EVA by DSC and DMA. Photovoltaics International 2010; 7: 131-137

7) 3S Swiss Solar Systems. Internal technical note 2009

8) Lange RFM, Luo Y, Polo R, Zahnd J The lamination of (multi)crystalline and thin film based photovoltaic modules. Progress in Photovoltaics: Research and Applications 2010; n/a. DOI: 10.1002/pip.993

9) Li HY, Perret-Aebi LE, et al. Towards In-line Determination of EVA Gel Content during PV Modules Lamination Processes. Proceedings of 25th EU PVSEC 2010: 4044- 4046

10) Masahiro M, Yukihiro O. Calibration Models for the Vinyl Acetate Concentration in Ethylene-Vinyl Acetate Copolymers and its On-Line Monitoring by Near-Infrared Spectroscopy and Chemometrics: Use of Band Shifts Associated with Variations in the Vinyl Acetate Concentration to Improve the Models. Applied spectroscopy 2005; 59: 912-919

11) Shimoyama M, Hayano S, et al. Discrimination of ethylene/vinyl acetate copolymers with different composition and prediction of the content of vinyl acetate in the copolymers and their melting points by near-infrared spectroscopy and chemometrics. Journal of Polymer Science part B: polymer physics 1998; 36: 1529-1537, DOI: 10.1002/(SICI)1099-0488(19980715)36:9<1529::AID-POLB10>3.0.CO;2-7

12) Sung YT, Kum CK, et al. Effects of crystallinity and crosslinking on the thermal and rheological properties of ethylene vinyl acetate copolymer. Polymer 2005; 46: 11844-11848.

13) TexLoc Refractive Index of Polymers. www.texloc.com/closet/cl_refractiveindex.html

본 기사는 미디어그룹 인포더에서 발행하는 글로벌 PV 매거진 Monthly INTER PV(영문) 내용을 게재한 것입니다.

SOLAR TODAY 편집국 / Tel. 02-719-6931 / E-mail.st@infothe.com