Master P-5000 구현 설치해 화력 발전소 성공적 운행 중

LS산전은 Master P-5000 시스템으로 탈질 및 탈황 공정제어 알고리즘을 화력 발전소에 구현 설치해 현재 성공적으로 운행 중이다. 이를 통해 질소산화물, 황산화물을 효과적으로 제거하면서 강화된 대기 오염물 허용기준을 충족시키고 있다.

환경 규제 동향

전 세계적으로 온실가스를 많이 배출하는 석탄 활용 산업이나 전기 등에 대한 규제의 여론이 높다. 국내에서도 ‘녹색 성장’ 구현 욕구가 고조되면서 발전 설비 부분에 있어서도 대기 오염물의 허용기준이 강화됐다. 이에 따라 국내 발전소들은 강화된 허용기준을 만족시키기 위한 대기 오염물 제거시설의 설치를 단계적으로 진행 중이다.

특히, 발전설비 및 보일러에서 배출되는 질소산화물을 제거하는 탈질설비와 황산화물을 제거하는 탈황설비가 필수적으로 장착돼야 하지만, 우리나라는 외국기술에 대한 의존도가 여전히 매우 높은 상황이다.

이에 LS산전은 2010년 10월에 보일러 및 발전기의 순수자체 제어 기술력을 바탕으로, Master P-5000 시스템(DCS : Dis tributed Control System)으로 탈질 및 탈황 공정제어 알고리즘을 화력 발전소에 구현 설치해 성공적인 운행을 하고 있다.

[그림 1. 발전소 환경(탈질, 탈황) 설비 구성.]

탈질 제어 공정

탈질설비는 발전소 보일러를 연소할 때 나오는 질소산화물(NOx)을 효과적으로 제거하기 위한 설비로, 질소산화물 분해 방법에 따라 선택적 촉매 환원법(SCR : Selective Catalytic Reduction)과 선택적 비촉매 환원법(SNCR : Selective Non Catalytic Reduction)으로 구분되며, LS산전은 무공해 방식인 선택적 촉매 환원법으로 탈질 제어를 수행했다. 표 1은 주요 탈질 공정에 대한 설명이다.

※ SCR은 선택적 촉매환원법이라 부른다. 질소산화물(NOx)을 함유한 배기가스에 환원제를 주입한 후, 촉매 층을 통과시켜 인체에 무해한 질소(N2)와 수증기(H2O)로 분해하는 방법이다. SNCR은 선택적 비촉매 환원법이라 부른다. 촉매 없이 870~1,200℃의 고온 배출가스에 암모니아(NH3) 또는 요소를 뿌려 NOx를 N2와 H2O로 분해하는 방법이다.

[표 1. 주요 탈질 공정]

구 분 | 주요 공정 |

Ammonia Dilution System | 암모니아 희석공정은 전 계통에서 넘어온 희석된 암모니아와 에어를 혼합해 다음 계통으로 보내주는 기능을 수행한다. (암모니아 Injection 계통과 Dilution AIR Blower Group 계통으로 구성됨). |

SCR/Ammonia Injection System | 암모니아 주입공정은 전 계통에서 넘어온 희석된 암모니아를 SCR에 투입해 질소산화물(NOx)을 제거하는 기능을 수행하며, SCR 전후단의 온도, 압력, Analyzer 등의 계측치를 감시한다. (SCR Damper Group 계통과 SEAL Blower Group 계통으로 구성됨) |

SCR Soot Blower | SCR 슈트 블로워 공정은 SCR 리액터 내의 불순물을 에어를 사용해 제거하는 기능을 수행한다. (SCR-A 2층, SCR-A 1층, SCR-B 2층, SCR-B 1층의 순서로 자동 운전함) |

A/H Soot Blower | A/H 슈트 블로워 공정은 GAS AIR Heater 내의 불순물을 Steam을 사용해 제거하는 기능을 수행한다. (Gas Air Heater-A, Gas Air Heater-B의 순서로 자동 운전함) |

Ammonia Unloading/Storage System | 암모니아 언로딩/저장 공정은 암모니아 저장 탱크에 대한 압력, 온도, 레벨, 중량 감시, 암모니아 주입설비 감시, 탱크 방출 밸브 제어기능을 수행한다. |

Ammonia Supply System | 암모니아 공급 공정은 1, 2호기에 각각 암모니아를 공급하며, TIE 밸브로 부족량을 보충 공급한다. (1호기 암모니아 공급 계통과 2호기 암모니아 공급 계통으로 구성됨) |

Ammonia Gas Detection/Spray Water System | 암모니아 가스 감지/스프레이 워터 공정은 암모니아 언로딩/저장 설비의 암모니아 가스 누출 여부를 감시한다. |

Air Supply System | 공기 주입 공정은 탈질설비 내에 필요한 에어를 공급하는 기능을 수행한다. |

Utility System | 유틸리티 공정은 암모니아 Dilution 탱크의 레벨, 온도 감시와 암모니아 Tank Area Sump 펌프를 제어 감시한다. |

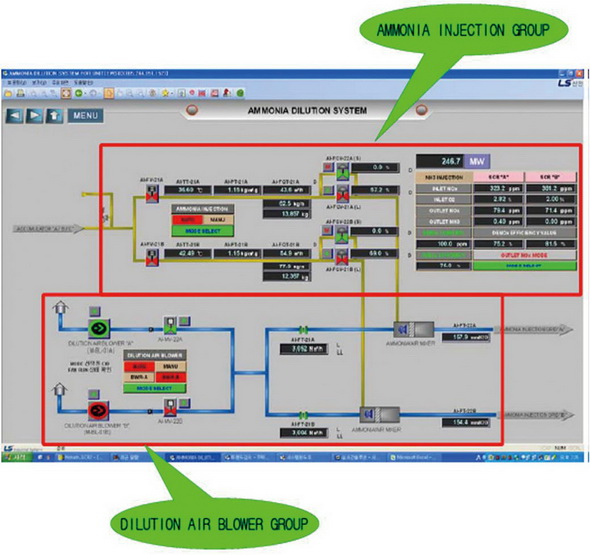

주요 탈질 공정 계통도

그림 2에서는 주요 탈질 공정 계통도를 나타내고 있다.

암모니아 희석공정

암모니아 주입공정

SCR 슈트 블로워 공정

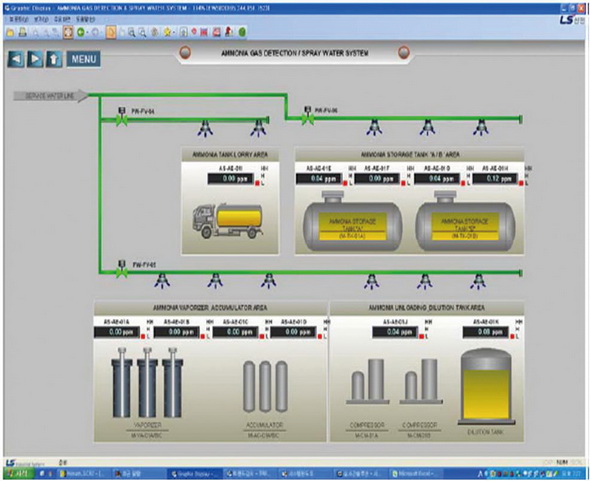

암모니아 언로딩/저장 공정

암모니아 공급 공정

암모니아 가스 감지/스프레이 워터 공정

[그림 2. 주요 탈질 공정 계통도.]

탈황 제어 공정

탈황설비는 석탄, 중유 등의 화석연료를 보일러에서 연소시킬 때 나오는 황산화물(SOx)을 효과적으로 제거하기 위한 설비로, 황산화물 분해 방법에 따라 건식법과 습식법으로 구분되며, LS산전은 무공해 방식인 수산화마그네슘법(습식법)으로 탈황 제어를 수행했다. 표 2는 주요 탈황 공정에 대한 설명이다.

※ 습식 배연 탈황법(Wet-type Desulfurization Process for Exhanst Gas) : 배가스로부터 유황산화물을 수용액 또는 슬러리(Slurry)상의 흡수제나 흡착제를 사용해 분리, 제거하는 방법을 말하며, 습식 흡수법, 습식 활성탄 흡착법 등이 있음. 건식 배연 탈황법에 비해 구조는 복잡하지만, 탈황률은 높고, 장치도 소형이라 많이 적용되고 있음.

※ 수산화마그네슘법 : 과거에는 습식 배연 탈황방법에 수산화나트륨, 수산화칼륨, 암모니아, 수산화칼슘 등의 알칼리 화합물을 많이 사용했으나, 수산화마그네슘법이 물에 대한 용해도가 크고 COD 문제도 없으며, 비공해 물질이고 석고 분리과정이 필요 없으므로 탈황방법으로 널리 적용되고 있음.

※ COD : 물의 오염정도를 나타내는 기준으로, 해수수질의 오염상태를 나타내는 대표적인 지표임. 유기물 등의 오염물질을 산화제로 산화 분해시켜 정화하는데 소비되는 산소량을 PPM(Part Per Million) 또는 mg/ℓ로 나타낸 것임.

[표 2. 주요 탈황 공정]

구 분 | 주요 공정 |

Flue Gas System | Flue 가스 공정은 통합유인통풍기(CID 팬)에서 굴뚝으로 가스가 배출되기까지의 CID 팬, 가스 가스히터, Damper를 제어하는 기능을 수행한다. (CID 팬, 가스 가스히터, Damper, Expansion Joint로 구성됨) |

Absorber System | 흡수 공정은 탈황 공정 중 가장 중요한 공정으로 실제 가스가 반응해 황산화물을 제거하는 기능을 수행하며, 가스는 GGH→Absorber→Spray→Packing Bed로 흐른다. (Reaction Tank, Packing Bed, Mist Eliminator, M/E Washing Spray로 구성됨) |

Absorber Aux. System | 흡수 보조 공정은 Absorber에서 황산화물을 제거하기 위한 보조설비의 제어 기능을 수행한다. (Absorbent Bleed System, Absorber Recirculation Pump System, Mg(OH)2 Slurry Feeding System, M/E Washing Spray System, Oxidation System으로 구성됨) |

Utility System | 유틸리티 공정은 Steam, Instrument Air, Air System을 제어한다. (Air Compressor System으로 구성됨) |

기타 설비 | 기타 설비 공정은 Make Up Water Tank, Emergency Storage Tank, M/E Washing Water Storage Tank, Mg(OH)2 Slurry Storage Tank, Oxidizer & Cushion Tank, Absorber Sump, 전기계통을 감시 및 제어한다. |

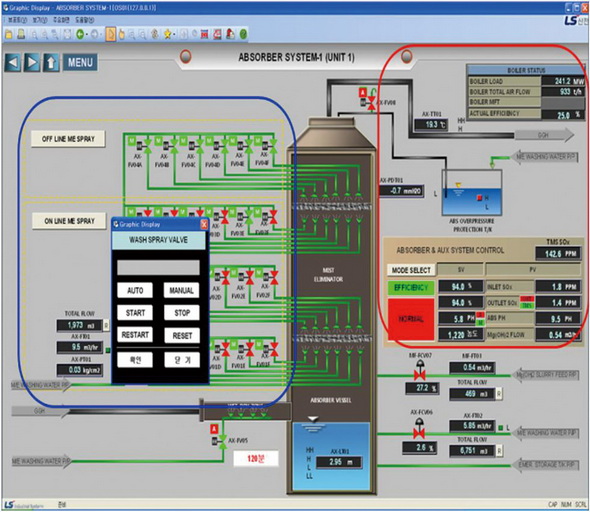

주요 탈황 공정 계통도

그림 3은 주요 탈황 공정 계통도를 보여주고 있다.

Flue 가스 공정

흡수 공정

흡수 보조 공정

유틸리티 공정

Emergency Storage Tank

전기계통도

[그림 3. 주요 탈황 공정 계통도.]

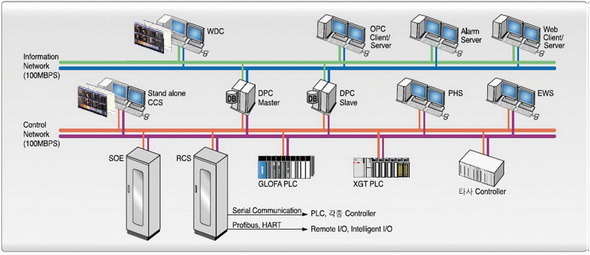

DCS 시스템 구성

DCS 시스템은 발전, 수처리, 철강/화학 분야 등의 고난이도 플랜트에 적용되는 프로세스 제어용 시스템으로, LS산전은 Master P-5000 시스템을 국내 발전소의 탈질 제어와 탈황 제어 시스템으로 각각 적용했다.

Master P-5000 시스템은 크게 HMI(Human Machine Interface) 스테이션(DPC, EWS, PHS, WDC, OPC, 알람 서버, 웹 서버)과 RCS(Remote Control Station) 스테이션(RCS, SOE, XGT/GLOFA PLC)으로 구성된다. HMI 스테이션은 최대 10만 태그 구성이 가능하며, RCS는 최대 64 스테이션 구성을 할 수 있다.

[표 3. Master P-5000 시스템 구성기기]

주요 구성 기기 | 기 능 |

WDC (Workstation Display Center) | 운전원이 직접 조작하는 오퍼레이터 스테이션 역할을 수행. DPC에서 가공 처리된 정보를 오퍼레이터가 원하는 형태로 사용 가능토록 다양한 화면체계를 제공. |

OPC 클라이언트/서버 | 타 시스템과의 자유로운 인터페이스를 위한 산업표준 OPC(OLE for Process Control) 클라이언트/서버 기능을 수행. |

웹 클라이언트/서버 | 중앙감시제어실에서 분리된 사무실 및 원격지에서 감시가 가능하도록 구현한 웹 모니터링 서비스를 제공. 인트라넷 또는 인터넷을 통한 실시간 플랜트 감시 및 이력 데이터 제공. |

CCS (Central Control Station) | DPC와 WDC 기능을 통합한 독립형 타입으로 적용 가능. 실시간 및 이력 데이터 처리, 플랜트 감시 및 제어조작 기능 제공. |

DPC (Database Processing Center) | 시스템 내의 모든 데이터의 관리 및 처리를 행하는 스테이션. RCS 등 현장 컨트롤러로부터 데이터를 수집해 데이터베이스화하고 이를 처리, 저장, 관리하는 기능을 수행. |

PHS (Plant History System) | 장기간의 운전정보 및 이력 데이터를 저장해 플랜트 운전효율 향상이 가능한 분석자료를 제공. |

알람 서버 | 발전소 등 크리티컬 프로세스에서 발생한 각종 현장 프로세스 알람 정보 및 제어기기 알람 정보를 수집해 장기 저장하고, 데이터를 처리하는 기능을 수행(기존의 알람 프린터 기능 대체) |

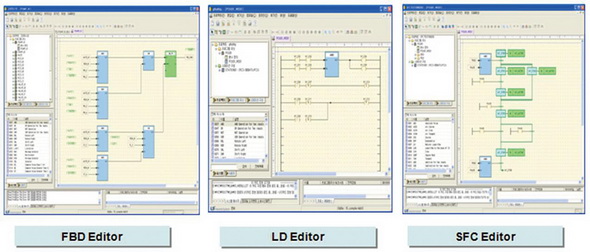

EWS (Engineering Work Station) | 전체 시스템은 운영에 필요한 엔지니어링 데이터를 생성, 변경, 저장하는 스테이션. IEC61131-3 표준에 의거한 FBD, LD, SFC를 제어언어로 제공. |

SOE (Sequence of Event) | 발전소 및 크리티컬 프로세스의 주요 계통 Trip 발생시 사고 원인을 분석하기 위해 디지털 포인트의 상태를 1/1000초 단위로 수집해 프린터에 출력하는 기능 및 사고분석 기능 수행. |

RCS (Remote Control Station) | EWS에서 작성된 프로그램에 따라 플랜트를 직접 제어하는 스테이션임. 제어부, 전원부, 통신부, 입출력부(I/O) 등을 모두 혹은 선택적으로 이중화함으로써 발전 보일러 제어, 터빈 제어 및 크리티컬 PA 프로세스별 용도에 알맞은 형태로 시스템 구성 가능. 특히, 5msec 이내의 초고속 제어 성능이 요구되는 터빈 제어시스템 전용 스테이션 구성 가능. |

Master P-5000 시스템 특징

개방형 아키텍처(Open Architecture)

Master P-5000 시스템은 윈도 O/S의 운용체계에서 동작하며, 국제표준 제어언어(IEC61131~3)를 지원하며, 산업표준 I/F 기능(OPC S/C, PROFIBUS, HART)을 제공한다.

고성능(High Performance)

Master P-5000 시스템은 최대 50msec의 제어 주기로 알고리즘을 수행하며(터빈 5msec), 다양한 이기종(Glofa PLC, XGT PLC 외)과 I/F 기능을 제공한다.

고신뢰성(High Reliability)

Master P-5000 시스템은 풀 이중화 시스템(DB, MPU, 통신 라인, 이중화 I/O, 이중화 전원)을 제공한다.

편리성(Convenient Operation)

Master P-5000 시스템은 I/O 모듈에 대한 핫 스와핑(Hot Swapping) 기능과 플랜트 화면, 알람 화면, 트렌드 화면, 시스템 상태화면, 그룹 오버뷰 화면, 오퍼레이션 화면, 루프 화면, 보고서 화면 등을 제공한다.

[그림 4. Master P-5000 시스템 구성도.]

[그림 5. 윈도 O/S에서 운용.]

[그림 6. 엔지니어링 툴 구성.]

Master P-5000 통해 환경설비 국산화 기여

전 세계적으로 환경 규제의 여론이 높고, 국내에서도 다양한 설비 부분에 대한 대기 오염물의 허용기준이 강화되면서, 발전 설비 및 소각 설비, 철강 및 화학 설비 등에 대한 ‘대기 오염물 제거 설비’의 설치가 의무화될 것으로 예상된다. 따라서 환경 설비 설치는 이제 선택이 아닌 필수 요소로, 현재 각 화력 발전소들을 비롯한 각 소각장 관련자들이 환경 설비 설치를 서두르고 있다.

향후 환경 설비의 고난이도 제어 알고리즘을 구현하기 위해서, 다양한 기능과 신뢰성을 보유한 국내외 DCS 시스템의 적용이 활성화될 것으로 예상되며, LS산전도 Master P-5000 시스템을 적용해 환경설비 국산화에 크게 기여할 것으로 기대한다.

[그림 7. Master P-5000 시스템 이중화 구성.]

[그림 8. 다양한 HMI 화면.]