[인더스트리뉴스 최종윤 기자] 식품 및 음료 산업이 코로나19 팬데믹에 의해 급격한 변화를 맞고 있다. 특히 소비자 패키지 상품(CPG) 제조사, 위탁 포장업체 및 공급업체들은 기하급수적으로 증가하고 있는 수요를 충족하는 역량을 극적으로 강화해야 하는 상황에 놓여 있다.

미국 OEM 업체인 Brenton은 자사의 측면 로드 케이스 포장기에 XTS를 탑재해 리니어 이송 시스템을 통해 제품 인피드의 유연성을 강화하고 전환을 보다 신속하게 수행할 수 있게 됐다. 여기에 재설계 후 기계 설치 면적도 대폭 줄였다.

Brenton은 케이스 포장, 카톤 포장, 로봇 팔레타이징, 재료 핸들링에 전문성을 가지고 있다. 이 회사는 식품, 음료, 제약 산업에 사용되는 통합 EOL(end-of-line) 패키징 시스템을 제공한다. Brenton은 광범위한 브랜드를 보유한 ProMach 기업에 속해 있으며, 현재까지 30년 넘게 사업을 영위해오고 있다.

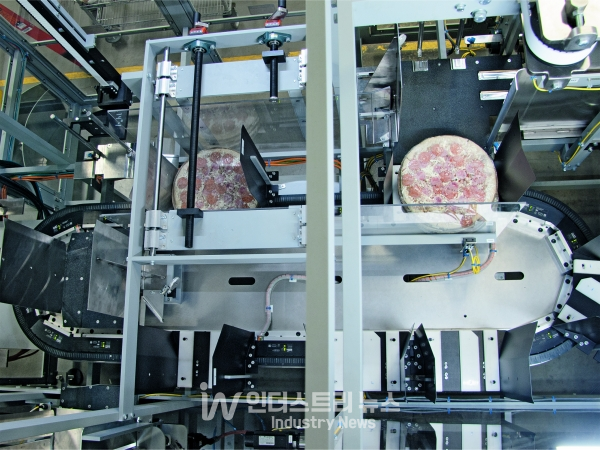

미국의 주요 위탁 포장업체 중 하나인 Breton은 까다로운 냉동 피자 케이스 포장을 의뢰받았다. 이 시설은 빠르게 가동돼야 하며 간헐적 인피드를 처리하고 박스에 담겨 있거나, 진공포장된 26가지 냉동 피자 SKU를 취급할 수 있는 기계를 필요로 했다.

Brenton Mike Grinager 기술 담당 부사장은 “이 어플리케이션은 다양한 크기의 제품에 대한 인피드 문제를 해소해야 하는 난제였다”면서, “10인치 피자에서 15인치 피자로 인피드하기 위해서는 시간이 소요되는 기계 조정이 필요했다”고 말했다. 이어 그는 “또한 제품 손상 없이 분당 케이스 15개 처리라는 높은 처리량을 구현해야만 했다”면서, “피자가 포장 라인으로 빠르게 내려오는 동안 다양한 방향으로 15개까지 쌓여 있기 때문에 매우 복잡한 상황이었다”고 전했다.

제품 분산을 처리할 수 있는 지능형 이송 기술

결국 Brenton은 자사의 유명한 간헐적 모션 방식의 측면 로드 케이스 포장기 M2000에 대해 메카트로닉 리니어 이송 시스템을 적용해 요구사항을 충족시켰다. Grinager 부사장은 “우리는 제품 변경에 즉각적으로 적응할 수 있는 Beckhoff의 XTS(eXtended Transport System)를 선택했다”면서, “XTS를 사용해 형태, 방향, 제품 종류를 불문하고 개별 포장이든 벌크 포장이든 완전 무작위 인피드를 정교하게 처리할 수 있는 피치리스 포장기 M2000을 개발했다”고 말했다.

업그레이드된 M2000은 5.5 미터 길이의 XTS 트랙과 제품 인피드를 제어하는 12개의 무버를 갖추게 됐다. 메카트로닉 솔루션인 XTS는 다양한 형태의 경로와 개방형 또는 폐쇄형의 경로상에서 연속 순환형 무버와 결합된 리니어 모터 특성을 구현한다. 주목할 만한 기능 중 하나는 무버가 동작 중에 형체결력(클램핑력)을 형성할 수 있다는 점이다. 두 개의 동기화 무버가 일렬로 작동해 버킷에 담긴 피자 스택을 사전에 정해진 힘으로 붙잡아 스택이 케이스 포장 단계로 신속하고 안정적으로 이송될 수 있도록 고정한다.

Grinager 부사장은 “이것이 이 기계의 장점으로 진공 포장된 원형 피자 15개로 구성된 스택을 처리하고 사각 포장 인피드 과정을 즉각적으로 적응할 수 있다”고 밝혔다. XTS는 무버가 거리에 상관없이 이동해 로드 스테이션 앞에서 버퍼 기능을 제공한다. 필요할 경우 다른 생산 프로세스에 추가 시간을 벌어줄 수 있기 때문에 재료 공급 시 각기 다른 전환 시점에 대해 무리없이 보정한다.

또 Grinager 부사장은 “XTS는 피자 스택을 카톤 안으로 완벽하게 이송하기 때문에 걸림 현상과 다운타임을 대폭 줄여준다”면서, “자체 테스트에 의하면 다른 시스템을 사용했더라면 불가능했을 것”이라고 강조했다.

Brenton이 처음 사용한 XTS 어플리케이션은 피자 스택의 무거운 중량을 취급해야 했다. 따라서 Brenton은 더 무거운 중량도 수용 가능하도록 HepcoMotion의 GFX가이드 시스템을 XTS에 맞게 통합했다.

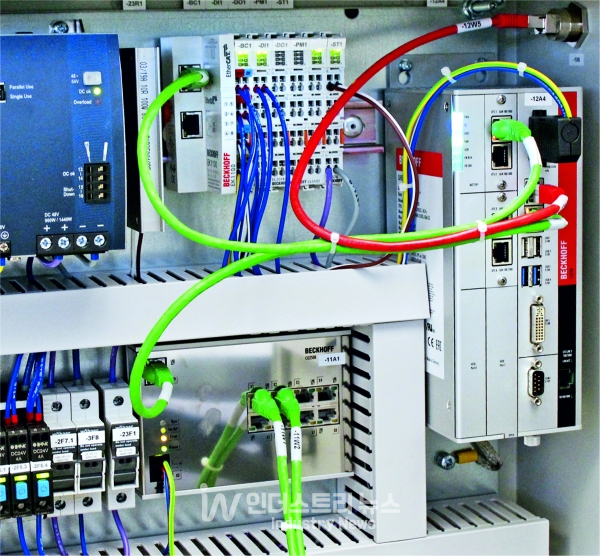

XTS 제어기는 Beckhoff의 컨트롤 캐비닛 산업용 PC, C6930이다. 이 기계 제어기는 멀티 터치 기능을 가진 15인치 컨트롤 패널, CP2915 디스플레이에 연결된다. 매우 동적인 동작 제어가 수반됨에도 XTS는 IPC의 연산 능력 중 약 15%만 사용하기 때문에 다른 자동화 기능을 위해 충분한 여유를 가지고 있다.

또한 Brenton M2000의 최근 모델에는 8채널 고밀도(HD) 터미널과 같은 다양한 EL시리즈 터미널을 갖춘 고속 EtherCAT I/O 시스템이 포함돼 있다. Grinager 부사장은 “Beckhoff의 EtherCAT I/O 시스템과 다른 필드버스와의 상호운용성은 매우 유용하다. 이는 통합을 단순화해주기 때문”이라고 말했다.

Beckhoff USA의 Patrick Triemert 어플리케이션 엔지니어는 “EtherNet/IP 디바이스와 연결하는 작업도 Brenton 엔지니어링 팀에게는 쉬운 일이었다”면서, “하지만 XTS와 같은 메카트로닉 어플리케이션에는 고속 동기화가 가능한 EtherCAT이 완벽한 버스”라고 강조했다.

대폭 증가된 기계 처리량

Brenton은 XTS가 장착된 M2000의 놀라운 처리량을 경험했다. M2000은 이제 분당 41개의 다양한 SKU와 최대 케이스 27개에 대한 카톤 작업을 수행할 수 있는데, 이는 분당 140개의 냉동 피자에 상당하는 분량이다. 또한 M2000은 보다 복잡한 디스플레이용 및 상업용 패턴을 포함한 최대 26가지의 포장 패턴을 분당 12.5개의 처리량으로 구현할 수 있다.

Mike Grinager 부사장은 “실제로 XTS가 장착된 M2000 하나가 전통적인 케이스 포장 기계 3대가 하는 작업량을 처리할 수 있다”고 부연했다.

Brenton은 XTS를 통해 인피드 단계 중 다수를 없앰으로써 인피드 전환에 요구되는 일반적인 다운타임을 약 30분에서 5분으로 줄였다. Brenton은 M2000의 인피드 섹션을 위한 엔지니어링 시간을 200시간 이상 절감하고 인피드 섹션에서 체인, 플라이트, 푸셔, 로테이션 디바이스와 같은 부품을 100개 정도 제거함으로써 복잡성을 대폭 완화했다.

그 후로 Brenton은 위탁 포장업체로부터 세 번째 계약을 따냈고, 다른 고객으로부터도 XTS를 탑재한 기계 제작을 의뢰받았다. XTS는 기존 포장 시장에서 Brenton을 뒷받침하는 것에 더해, 잠재력이 있는 제약 산업의 업체들을 위해 다양하고 새로운 유형의 프로젝트 기회를 열어주고 있다.

마지막으로 Mike Grinager 부사장은 “XTS는 전통적 방식으로는 작업하기 힘들었을 프로젝트를 위한 여러 새로운 기계 설계를 지원한다”면서, “Brenton은 XTS와 관련해 식품 제조의 세척 어플리케이션을 위한 XTS Hygienic과 까다로운 재료 핸들링을 위한 XPlanar 플라잉 모션 시스템을 연구하고 있다”고 말했다.

![[A-note] Bechkoff, TwinCAT CNC·서보드라이브 기술로 초소형 부품 정밀 대량생산 지원](/news/thumbnail/202404/53006_59234_950_v150.jpg)