1970년대 초 알라바마 Decatur에 거주하던 Ernest Mathew와 Ralph Mathew 형제는 혁신적인 포장 기술인 로팍 포장 시스템(Ropak Packaging System)을 개발했다. 이 기술은 연속 회전식으로 설탕을 충전한다. 현재 세계 최고의 포장기술 분야 OEM으로 성장한 Ropak은 최강의 성능, 신뢰성, 지원을 제공하는 혁신적인 디자인을 제공하고 있다.

1970년대 초 알라바마 Decatur에 거주하던 Ernest Mathew와 Ralph Mathew 형제는 혁신적인 포장 기술인 로팍 포장 시스템(Ropak Packaging System)을 개발했다. 이 기술은 연속 회전식으로 설탕을 충전한다. 현재 세계 최고의 포장기술 분야 OEM으로 성장한 Ropak은 최강의 성능, 신뢰성, 지원을 제공하는 혁신적인 디자인을 제공하고 있다.

Ropak사의 최신 개발품인 StikPak은 포장재 비용을 대폭 절감하고 습식 및 건식 포장이 모두 가능한 복합 포장기다. 원래 유럽에서 개발된 StikPak 디자인을 Ropak이 구입해, 현재 미국 시장에서 독점 제조하고 있다. 현재 Ropak은 StikPak 디자인을 지속적으로 개선해 다양한 버전으로 출시하고 있다.

Ropak은 이미 검증된 기술을 혁신과 조화시켜 단순히 새로운 경향을 ‘따라잡는 것’이 아니라 고객에게 더 많은 혜택을 제공하기 위해 한발 앞서 장비를 개선하고 있다. Ropak은 시장에서 요구하는 제품과 솔루션을 고객에게 제공하기 위해 지멘스 및 Edison Automation과 파트너 관계를 맺어 Ropak IV를 업그레이드 시킬 준비를 하고 있다.

Ropak IV는 속도, 간결함, 내구성 측면에서 전 세계적으로 인정받고 있는 Ropak의 주력 포장기 모델이다. Ropak IV는 내용물이 유동적인 소형 포대를 분당 1,000~ 4,500 유닛까지 고속으로 성형, 충전 및 밀봉할 수 있는 듀얼라인 장비다.

Ropak 엔지니어링팀의 목표는 신뢰성, 안전성 및 동작 제어능력을 향상시킬 수 있는 최첨단 제어시스템을, 검증된 Ropak IV 시스템에 통합해 비용 효율적인 솔루션을 구현하는 것이다.

유연한 개방 플랫폼

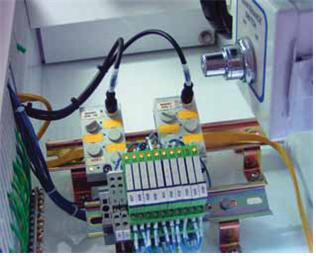

Ropak 엔지니어링 팀은 지멘스의 S7-200 Micro PLC를 시스템 제어 플랫폼으로 선택했다. S7-200 PLC의 개방 통신, 강력한 성능, 최적의 모듈성, 저렴한 총 구매 비용이 그 이유였다. S7-200 PLC 프로그램은 회전식 피드휠의 속도를 정확하게 제어할 수 있는 지멘스 MM440 가변 주파수 드라이브와 직접 통신하도록 설계됐다. USS 프로토콜을 사용하기 때문에 드라이브나 PLC에 별도로 하드웨어를 추가할 필요가 없었다.

이 방식은 PLC에서 아날로그 출력 카드를 제거하고, S7-200 프로그래밍 패키지 라이브러리에 이미 통합돼 있는 USS 프로토콜 시스템 블록을 사용해 프로그래밍을 간소화함으로써, 배선량을 줄이고 하드웨어 비용을 절감할 수 있었다. 가변 주파수 드라이브에 디지털 제어시스템을 사용함으로써 장비의 정밀도와 속도도 향상됐다.

강력하고 효율적인 통신 네트워크

고객의 생산성 향상을 목표로 하는 Ropak은 이제 장비 이상으로 그 취급 대상을 확대하고 있다. Ropak 개발 전략의 핵심은 강력하고 효율적인 통신 네트워크를 통해 중요 정보 교환을 가능하게 하는 것이다. 현재 전 세계 랜 네트워크 시장의 80% 이상을 점유하고 있는 이더넷은 Ropak, 지멘스 및 Edison과 같은 기업들에게 측정 가능한 실질적 결과를 도출하는 기업 단위 솔루션을 제공할 수 있는 기회를 만들어 주었다.

SIMATIC S7-200 PLC에 장착된 이더넷 모듈은 Ropak IV이 장비에서 MS 엑셀, SQL, 로터스 노트, 웹 애플리케이션과 같은 OPC 호환 패키지로 직접 데이터를 전송 및 수신할 수 있도록 한다.

이 방식은 다양한 통신 옵션을 제공하고 시스템 가용성을 향상시켜, 기업을 직접 운영, 분석, 유지 및 관리하는 사람들이 하나의 통신 포트를 통해 중요 정보를 얻을 수 있도록 해준다.

통합 안전

오늘날 산업 환경에서 긍정적인 변화라고 할 수 있는 것은 바로 인력 안전과 작업 안전에 대한 관심이 높아지고 있다는 것이다. 분당 4,500 유닛의 처리 속도를 자랑하는 Ropak IV 역시 높은 운영 안전성과 신뢰성을 요구한다. Ropak은 단순히 산업 경향을 ‘따라잡는’ 것에 만족하지 않고 한발 앞서 관련 산업의 과제를 해결하고자 노력해 왔다.

그래서 Ropak은 다음과 같은 시스템이 필요했다.

- 고객의 고유한 생산 환경에서 견딜 수 있는 시스템.

- 안전 인터록을 간편하게 구성할 수 있는 유연성과 우수한 내구성을 갖춘 시스템.

- 사용자들이 비상정지 조건을 신속하게 진단하고 대응할 수 있도록 하는 시스템.

- 개방 표준을 채택한 시스템.

- 고객에게 유연한 제어 옵션을 제공할 수 있는 시스템.

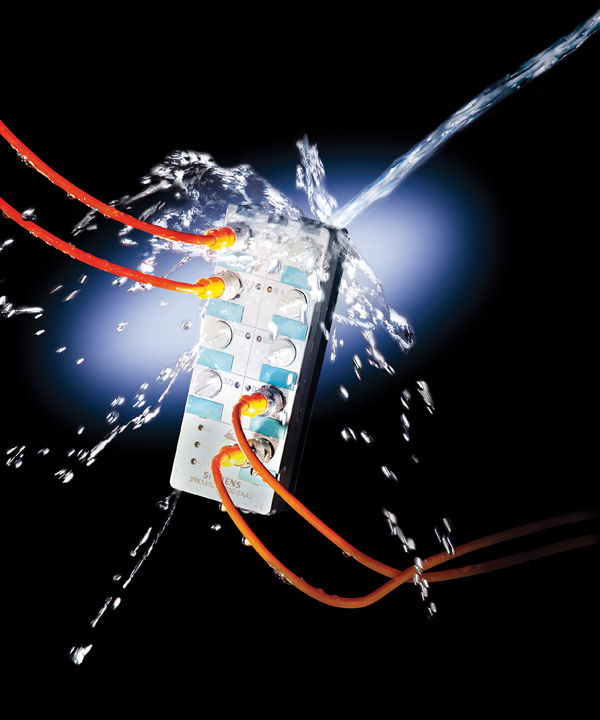

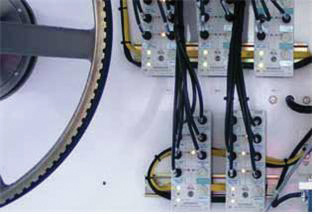

Ropak은 지멘스 및 Edison Automation과 협력해 ASIsafe 기반 솔루션을 개발했다. ASIsafe는 AS 인터페이스 네트워크 전체에 종합적인 안전 제어 및 모니터링 기능을 제공하는 네트워크식 I/O 및 안전 시스템이다.

Ropak은 AS-인터페이스 네트워크를 통해 추가 배선 없이 표준 I/O를 구현하고 각 기계에서 발생하는 모든 비상정지 상태를 보고받을 수 있다. 안전 모니터링 유닛 내부에 저장된 간단한 FUP식 논리 프로그램을 사용함으로써, 별도의 하드웨어를 추가하지 않고도 어떤 제조업체의 PLC에든 통합할 수 있는 이식 가능한 안전 프로그램을 제공한다.

Ropak IV는 생산공정에서 진동, 가루, 먼지 등이 발생하는 특수한 생산 환경에 사용되기 때문에, 이에 대응하기 위해 지멘스의 암호식 자석 스위치가 선택됐다. 내구성이 강한 이 스위치는 한 쌍의 자석으로 돼있다. 자석이 제어시스템으로 신호를 다시 전송하기 위해서는 상대 자석과 마주해야 한다. 이 비접촉식 양극(+) 암호 스위치는 신뢰성 향상을 고민하던 Ropak을 위한 최고의 해결책이었다.

눈에 보이는 결과

Ropak IV의 경우 작업자가 장비를 쉽고 빠르게 설치, 실행 및 조정할 수 있어야 할 뿐 아니라 그 기능을 진단하고 대응할 수 있어야 한다. 이더넷 매체 및 OPC 프로토콜을 사용하는 지멘스의 SIMATIC MP370 멀티 패널 HMI는 선명도가 높고 그래픽이 풍부한 기계 인터페이스를 제공한다. 사용자는 이 인터페이스를 통해 히터 제어, 기계 속도, 등록 조정, 제품 계수, 비상정지 조건, 유지 보수 데이터 등 중요한 모든 기계 기능을 제어하고 모니터링할 수 있다.

또한, M370은 쉽고 효율적인 설치 및 문제해결 메뉴 디자인을 통해 작업자가 신속한 결정을 내릴 수 있도록 돕는다. 따라서 프론트 엔드 및 백 엔드 다운타임이 감소되고, 사용자는 중요한 결정을 쉽게 내릴 수 있다. 지멘스 및 Edison Automation과의 협력을 통해 Ropak은 이제 향상된 제어, 통신, 모니터링, 진단, 인력 안전 및 운영 안전 기능을 제공하는 Ropak IV를 고객에게 제공하고 있다.