생산성, 글로벌라이제이션, 혁신 및 지속 가능성 등의 과제로 인해 제조사들은 오늘날의 경제 환경에서 살아남고 경쟁에서 앞서기 위해서 새로운 비즈니스 솔루션을 찾고 있다. 제조 기술의 컨버전스는 이러한 과제를 해결할 수 있는 강력한 수단이다. 이에 닝보(Ningbo) 철강 회사의 Wufengtang 콜라 공장은 로크웰 오토메이션의 제조 컨버전스를 적용해 안정적인 생산을 지속하고 있다.

제조회사는 컨버전스를 통해 제조 및 생산 시스템을 기업의 나머지 부분과 통합함으로써 주요 사업 목표를 달성함으로써 가시적인 사업성과를 확인할 수 있다. 제조 컨버전스는 정보, 통신, 제어 및 전력으로 구성된 4개의 핵심 자동화 원칙을 바탕으로 최대의 효과를 제공한다. 인력, 프로세스 및 기술을 하나로 통합함으로써 제조사는 더 높은 사업성과를 달성하고 결과적으로 자원을 자산으로 전환할 수 있다.

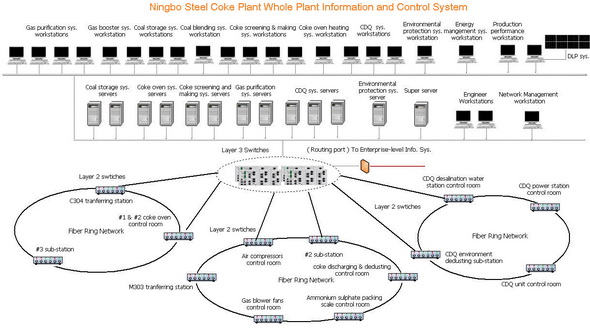

닝보(Ningbo) 철강 회사의 Wufengtang Coke 공장은 이미 컨버전스를 적용하고 있는 회사로, DCS와 PLC로 구성된 공장의 24시간 제어 시스템은 제조 컨버전스를 지원하는 로크웰 오토메이션 통합 아키텍처를 근간으로 하고 있다. 따라서 서브시스템들은 완벽한 통합이 가능하며 공정 전반에 걸친 중앙 모니터링, 실시간 프로세스 모델링, 생산 분석 및 에너지 관리 그리고 환경 보호 모니터링 및 온라인 자료 관리 기능 등을 제공한다.

프로세스 프로젝트

Wufengtang 콜라 공장은 연간 220만톤의 콜라를 생산한다. 닝보 철강 회사의 제어 시스템 수석 엔지니어인 Wang Zengbo는 이 공장은 전체적으로 설계를 완료한 후 단계별로 완성을 마무리했다고 밝혔다.

예를 들어, 프로젝트 1단계에서는 연간 110만톤의 콜라 생산을 목표로 했으며, 혼합 오븐, 보조 콜라 건조 담금질(Quen ching) 유닛, 습식 담금질 시스템을 백업 장비로 설치했고 콜라 오븐 석탄 충전, 콜라 배출 및 탈진 그라운드 시스템을 설치했다.

프로젝트의 2단계에서도 콜라 오븐, 보조 콜라 오븐 석탄 충전, 콜라 배출 및 탈진 그라운드 시스템이 설치됐다. 콜라 건조 담금질 유닛과 같은 보조 설비도 2단계에서 다시 설치됐다.

원래 있었던 콜라 공장은 환경 문제로 인해 폐쇄됐으며, 닝보 철강 회사로부터 5km 떨어져 있는 새로운 콜라 공장은 환경 문제를 해결하기 위해 다양한 탈진 장비 및 수처리 솔루션을 갖추고 있다. 공장은 접근이 제한된 원형 대지에 세워졌다. 주 공장으로부터 먼 거리에 위치하기 때문에 4.3km에 달하는 튜브형 벨트 컨베이어를 사용해 석탄 및 콜라와 같은 자재를 상호 간 이송하고 있다(그림 1).

복잡한 제어

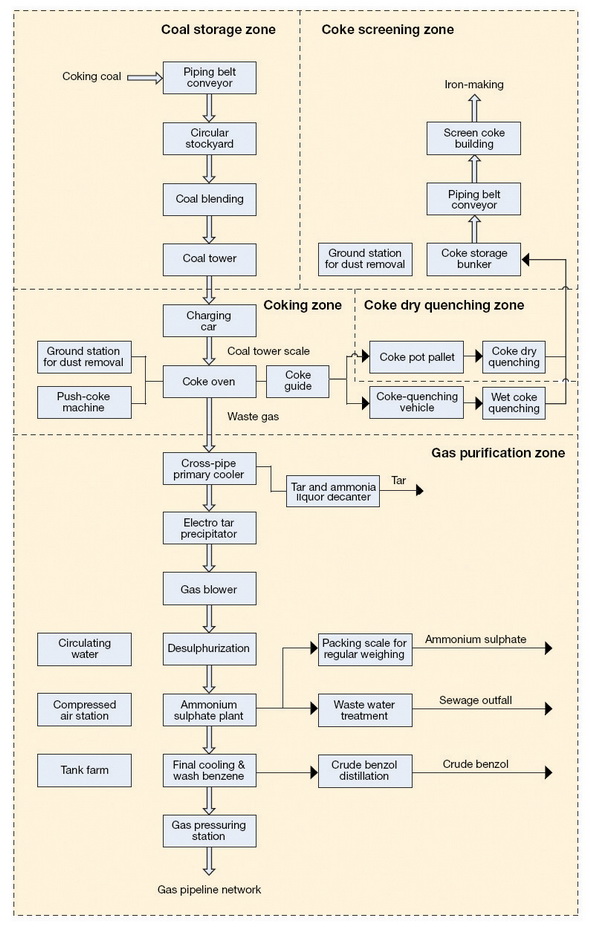

프로세스 제어 및 관리를 위한 서로 다른 요구 사항에 의해 콜라 공장은 5개의 제어 및 관리 구역, 즉 석탄 저장 구역, 코킹 구역, 콜라 스크린 구역, 가스 정화 구역 및 콜라 건조 담금질 구역으로 나눠진다.

석탄 저장 구역은 석탄 이송 튜브형 벨트 컨베이어, 원형 저장 구역, 석탄 블렌딩 구유(Trough), 석탄 타워 및 벨트 컨베이어 시스템으로 구성돼 있다. 모든 석탄 이송 튜브형 벨트 컨베이어 및 저장 구역에는 중국 Huadian 엔지니어링 회사가 설계 및 프로그래밍한 ControlLogix 시스템으로 구현됐다.

Nanjing Sanai Industrial Automation Company는 자동 석탄 블렌딩을 위한 전용 패키지형 시스템으로 구성된 석탄 블렌딩 구유(Trough)의 설계를 책임졌다. ACRE Coking & Refractory Engineering Consulting Corporation은 ControlLogix 시스템으로 구성된 석탄 타워 및 벨트 컨베이어 시스템을 설계하고 프로그래밍했다.

석탄 저장 시스템의 경우 서로 다른 위치에 3개 회사가 설계 및 프로그래밍한 제어 시스템의 조합으로 구성된다. 통합이 이뤄지지 않을 경우 이러한 시스템과 공장 내 다른 시스템들이 서로 독립적인 정보 공간으로 남게 된다. 이럴 경우 프로세스 제어 조율과 생산 일정 수립 및 관리에 문제가 생기게 된다. 따라서 공장의 목표는 제어 시스템 레벨에서 하드웨어와 소프트웨어를 통합하고 중앙 집중식 관리를 구현하며, 생산관리 레벨에서 일정 관리를 통합하는 것이었다.

주 콜라 공장의 제어 시스템을 위한 모델 선정 경험을 바탕으로, Wufengtang 콜라 공장은 로크웰 오토메이션 통합 아키텍처를 근간으로 한 제어 솔루션을 구현하기로 결정했다. 솔루션으로 Logix 제어 플랫폼, FactoryTalk Integrated Production 및 Performance Suite 그리고 NetLinx 네트워크 통신 플랫폼이 선정됐다.

강력한 조합

Logix 플랫폼은 이산, 모션, 프로세스, 배치 및 드라이브 제어 그리고 세이프티 제어를 위해 단일 아키텍처를 제공한다. Wufengtang 콜라 공장은 다수의 로크웰 오토메이션 ControlLogix 장비를 설치했다. 완벽한 이중화를 지원하는 이 컨트롤러 아키텍처는 자연스런 절체, 고가용성과 다양한 통신 옵션, 아날로그, 디지털 및 특수 I/O를 제공한다.

사용자는 RSLogix 5000 프로그래밍 소프트웨어를 사용해서 프로세스 제어 시스템을 설계 및 구성할 수 있다. 이 소프트웨어는 프로세스, 순차, 드라이브 및 서보 제어를 위한 명령어들을 하나의 패키지에 포함시켰다. 이 소프트웨어는 태그 프로그래밍을 제공하므로 사용자는 시스템 전체에 걸쳐 태그를 한 번 정의해서 반복적으로 사용할 수 있다. 또한 RSLogix 5000은 제어 오브젝트를 위한 데이터 구조를 자동으로 생성해서 객체 지행 프로그래밍과 태스크, 프로그램 및 루틴의 계층적 프로그래밍 방식을 제공한다.

또 다른 프로그램인 RSLinx Enterprise를 사용할 경우 사용자는 로크웰 소프트웨어 애플리케이션을 위한 공장 내 장치들의 연결성을 제공함으로써 제어 시스템의 설계 및 구성이 가능하다. 이 프로그램은 컨트롤러 내에서 태그 데이터베이스와의 통합을 제공하고, 밀리초 레벨에서 알람 기능을 정의하며, 실시간 통신 효율을 제공한다.

RSLogix 5000 및 RSLinx Enterprise는 FactoryTalk 애플리케이션 스위트에 포함된다. 설계 및 구성 애플리케이션은 물론 이 FactoryTalk 애플리케이션 스위트는 생산 관리, 데이터 관리, 품질 및 법규준수, 자산 관리, 성능 및 가시성을 지원하는 프로그램을 포함한다.

예를 들어, Wufengtang 콜라 공장에는 FactoryTalk View Site Edition(SE) 및 FactoryTalk VantagePoint 소프트웨어, 그리고 성능 및 가시성을 제공하는 애플리케이션이 설치돼 있다. 이 애플리케이션들은 장비, 라인, 공장 및 엔터프라이즈 레벨에서 보고 및 분석 툴, 역할 기반 오퍼레이터 인터페이스, 대시보드, KPI 및 상황 디스플레이를 지원한다.

이 콜라 공장은 데이터 관리를 위해 FactoryTalk Historian SE 소프트웨어를 사용하는데, 이 소프트웨어는 데이터 관리 제품 중 하나로 사용자에게 데이터의 구성, 동기화, 아카이빙 및 수집을 위한 툴 및 방법을 제공한다.

FactoryTalk 프로그램은 하나 이상의 제품에 의해 사용되는 소프트웨어 컴포넌트 및 서비스로 구성된 FactoryTalk 서비스 플랫폼에 바탕을 두고 있다. SOA(Ser vices Oriented Architecture)의 공유식 소프트웨어 서비스는 정의, 관리 및 실시간 데이터를 공유하는 애플리케이션의 개발을 가능하게 한다. 지원되는 서비스에는 실시간 데이터, 시스템 자원 디렉토리, 감사, 일반 알람 및 이벤트, 보안 관리, 시스템 진단 및 권한 관리 등이 포함된다.

Zengbo에 의하면, 콜라 공장은 Factory Talk 서비스 플랫폼을 통해 HMI, 실시간 이력 데이터베이스, 생산 성능 분석 시스템, 프로세스 모델링 시스템 그리고 에너지 관리시스템 및 MES 생산 실행 제조 시스템이 통합됐다.

개방형 네트워크

전체 아키텍처 내에서의 데이터 라우팅을 위해 콜라 공장에는 DeviceNet, Control Net, EtherNet/IP로 구성된 NetLinx 개방 네트워크가 설치됐다. 이 네트워크는 CIP(Common Industrial Pro tocol)라고 하는 공통된 언어를 사용하며, 유연성 향상, 설치비용 절감 및 생산성 향상을 제공하는 통신 서비스를 공유한다.

Zengbo는 “석탄 저장 및 콜라 스크리닝 시스템은 매우 긴 대기 라인을 가진다”며, “DeviceNet 장치 네트워크 TURCK 필드 버스와 장거리 I/O 접근 방식을 적용했으며, 저렴한 설치비용과 신속한 설치, 그리고 향상된 기술적 접근 기능으로 인해 가동 중단 시간을 줄일 수 있었다”라고 말했다.

제어 계층 네트워크를 위해 콜라 공장에는 생산자/소비자 네트워크 모델을 특징으로 하는 ControlNet 네트워크가 설치됐다. 이 네트워크는 멀티 마스터, 멀티캐스트 입력 및 P2P 통신을 제공한다.

EtherNet/IP는 정보 모니터링 계층 네트워크로 사용된다. EtherNet/IP 토폴로지는 링 네트워크를 바탕으로 하는데 중요하지 않은 일부 서브시스템은 스타 연결을 통해 링 네트워크상의 스위치에 직접 연결된다.

전체 공장을 총괄하는 네트워크는 전체 네트워크의 코어로써 산업용 레이어3 스위치를 사용하며, 산업용 관리형 레이어2 스위치는 각 서브시스템의 노드 스위치를 위해 사용된다.

Wufengtang 콜라 공장은 또 가상 랜(VLAN)을 지원한다. VLAN 기술은 네트워크의 논리 인프라로부터 물리적 인프라를 분리시키므로 네트워크 관리자는 부서 조직의 변경 사항을 반영하기 위해 가상 네트워크를 설정 및 재구성할 수 있다.

유기적 컨버전스

로크웰 오토메이션 통합 아키텍처에 기반을 둔 제어 솔루션을 구현함으로써, Wu fengtang 콜라 공장은 ControlLogix 및 제3자 제어 시스템을 위해 공장 전반에 걸친 제어 시스템의 유기적 컨버전스를 구현했다. 또 이 콜라 공장은 긴 대기 라인, 복잡한 프로세스 및 제어의 생산 프로세스를 위해 생산 일정 관리, 연계 관리 및 중앙 집중식 모니터링 기능을 통합했다.

Zengbo는 “중앙 제어 룸을 통해 중앙 집중식 모니터링 운영 및 제어를 구현함으로써, 작업자의 수를 줄이고 생산 관리의 수준 및 효율을 향상시킬 수 있었다. 또한 제어 시스템 및 네트워크 문제로 인한 장비 가동 중단 시간 및 생산 중단을 크게 감소시켰다”고 말했다.

콜라 공장의 또 하나의 중요한 프로젝트는 환경적인 생산을 구현하고 여러 구역에 산재해 있는 탈진 시스템에 대해 중앙 집중식 모니터링 및 제어를 가능하게 하는 탈진 중앙 모니터링 센터를 건립하는 일이었다. 이 콜라 공장은 또 여러 구역에서 발생하는 에너지 신호를 모니터링하는 중앙 집중식 에너지 측정 센터를 구축했다.

Zengbo는 닝보 철강 회사 Wufengtang 콜라 공장에서의 경험을 한 마디로 요약하자면 제조 컨버전스라고 말했다. “제어 시스템 및 네트워크의 관리 및 유지보수가 매우 간단하고 쉬워졌으며, 자동화 및 IT 기술의 수준이 매우 높아졌다. 생산이 시작된 2009년 11월 23일 이후로 안전하고 안정적인 생산을 계속해 오고 있다”고 말했다.