소결(Sintering)은 세계에서 가장 오래된 기술 중 하나다. 수 세기 동안 이런 온도 제어 과정은 세라믹과 자기 제품들을 생산하기 위해 사용됐다. 하지만 그것은 지난 100년 동안은 메탈 파우더를 작은 형태로 붙이는데 사용돼 왔다. 이것은 파우더 야금학으로 알려져 있으며 다양한 애플리케이션들을 가지고 있다. 탄화물 드릴, 기어, 허브, 필터와 베어링들이 이런 방법으로 생산되고 있다. GKN Sinter Metals은 이 분야에서 세계적인 시장 리더 기업이다.

소결(Sintering)은 세계에서 가장 오래된 기술 중 하나다. 수 세기 동안 이런 온도 제어 과정은 세라믹과 자기 제품들을 생산하기 위해 사용됐다. 하지만 그것은 지난 100년 동안은 메탈 파우더를 작은 형태로 붙이는데 사용돼 왔다. 이것은 파우더 야금학으로 알려져 있으며 다양한 애플리케이션들을 가지고 있다. 탄화물 드릴, 기어, 허브, 필터와 베어링들이 이런 방법으로 생산되고 있다. GKN Sinter Metals은 이 분야에서 세계적인 시장 리더 기업이다.

매 시각, 반짝거리는 이가 달린 새로운 벨트 기어는 독일 Bad Bruckenau 소재의 GKN Sinter Metals 생산라인에 있는 25개 큰 프레스 중 하나에서 빠져 나온다. 비록 워크피스는 프레스 이후 완성된 채로 나오지만, 관찰자는 대충 제품 1개를 골라 검은 파우더로 분해하고 바닥에 버린다. 그것이 ‘그린 바디’일지라도 반드시 분해되고 만다. 다른 점에서 보면 표면을 건드리면서 만들어진 가시적인 자국은 제품의 내구성을 완성시키는 차후 소결 프로세스 코스에 있는 최종 제품의 품질을 저하시킨다. 이것에 대한 결과는 파괴적이다. 결국엔, Bad Bruckenau 공장에서 하루에 135,000개 이상의 최종 부품들이 오일과 워터 펌프, 변속기 같이 큰 손상을 줄 수 있는 자동화 시스템에 설치된다.

[APROL를 사용해, GKN Sinter Metals의 혼합 시스템 조작자는 관리 및 수백 개의 다른 파우더 레시피들을 섞을 수 있다.]

복합 파우더 혼합물 유지하기

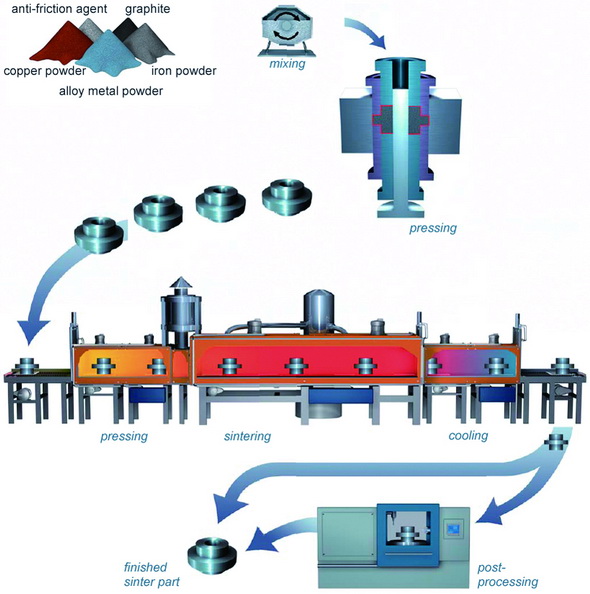

쉬운 이해를 위해, 이 회사는 원자재와 일반적인 전체 생산 프로세스에 높은 요구 사항을 가지고 있다. 이 프로세스는 특별한 프레스와 주형 도구를 사용해 원하는 폼으로 압축시키고, 각 자재의 녹는점 아래 온도로 가열되는 미분자 메탈 파우더 생산으로 시작한다. 이렇게 생산된 워크피스의 장점은, 아무리 복잡한 형태도 주형 및 단조를 거친 제품이 필요한 추가 프로세스가 필요하지 않다는 것이다.

원하는 특징에 따라, 메탈 파우더는 순수 메탈이나 합금으로 구성될 수 있다. 오늘날까지 GKN Sinter Metals는 메탈 파우더를 위한 수백 개의 다른 타입 레시피들을 만들어 왔다. 입자 크기 분포나 자재 구성에 대한 최소의 변경조차도 최종 제품에 큰 영향을 준다. 그러므로 혼합하는 프로세스가 그 레시피를 정확하게 따르는 것 외에 조작자가 정확한 프로세스 컨트롤과 화면작화에 세부사항까지 접근하는 것이 중요하다.

2010년 초부터 GKN Sinter Metals는 B&R의 하드웨어와 소프트웨어를 신뢰해왔다. GKN Sinter Metals 전자 부서의 Harald Dziadek은 “우리의 이전 컨트롤러인 잘 알려진 독일 공급자와 중단됐을 때 공급자를 전환하자는 생각이 대두됐고, 우리들은 서포트와 교체 부분의 가능성에 대한 문제점들을 경험하기 시작했다. 이것으로 젊은 유지보수 인원들이 적어지고 컨트롤러의 오래된 세대와 친숙하지 않게 됐다”고 설명했다. 제어 기술이 바닥에서 다시 시작돼야 할 필요가 있기 때문에, GKN은 이 혼합 시스템을 개조 및 최적화하는 기회를 가졌다. 시스템 개혁에 책임자인 Dziadek은 “B&R 기술은 이런 업무에 완벽하며, 우리들은 이미 B&R 컨트롤러의 모든 시스템을 설치했기 때문에, 그들의 간단한 조작, 유연성, 그리고 신뢰성에 상당한 감명을 받았다”라고 덧붙였다.

[GKN에서 25개의 큰 프레스들은 오일과 워터 펌프, 변속기와 같은 문제시 큰 손상을 줄 수 있는 중요한 자동화 시스템에 설치된다. 135,000개 이상의 최종 부품들을 만든다.]

항상 APROL

GKN은 직접 경험한 APROL을 선택했다. 이 회사는 파우더 생산 프로세스와 함께 이 회사의 핵심 기술인 소결 프로세스에 대한 핵심 파라미터들을 화면을 통해 제어하기 위해 컨베이어 용광로에 이 강력한 프로세스 제어 시스템을 사용하고 있었다. GKN 전자 워크숍의 And reas FleiBner은 “APROL에 대해, 우리들은 그것의 훌륭한 유연성, 리눅스 조작 시스템에 대한 높은 안전성과 통합된 SQL 데이터베이스를 신뢰한다”고 말했다.

이런 이유로, APROL은 파우더 레시피를 관리하고 혼합 시스템의 배치 프로세스 화면작화를 제공한다. 이 혼합 시스템은 2차 구성 성분을 담고 있는 수하물 컨베이어 벨트로 구성돼 있다. 그런 다음, 그 정밀하게 투여된 구성 성분들은 로드셀과 칭량 터미널이 이미 설치된 2개의 믹서 중 하나로 들어간다. 그 믹서는 그 위에 바로 위치한 사일로에서 온 1차 구성 성분으로 이미 채워져 있다. 다음 2차 구성 성분이 더해지기 전에, 합성물은 구성 성분들 사이에서 덩어리 형태나 다른 원하지 않은 상호 작용들을 피하기 위해 레시피에 결정된 시간 동안 섞인다. 일단 모든 구성 성분들이 더해지게 되면, 투여되는 시기는 완성되고 주 혼합 시기가 시작된다. 이 혼합이 완료되면, 메탈 파우더가 운송 컨테이너들로 채워지며 밀폐하며 테스트된다. 이 운송 컨테이너들은 파우더 프레스로 지게차를 사용해 옮겨진다.

[프로세스 오버뷰. 메탈 파우더에서 완성된 소결된 부품.]

친밀한 프로세스 컨트롤 시스템과 컨트롤 기술 작업

현대화된 시스템의 가운데는 수백개의 레시피들을 관리하는데 충분한 산업용 PC인 APC810 시리즈인 APROL 제어 컴퓨터가 있다. System 2005 CPU가 시스템을 제어하는 동안에, APROL은 조작자가 투여와 혼합 프로세스를 단계적으로 다룰 수 있게 한다. 또한, 이 CPU는 프로세스 컨트롤 시스템의 레시피 데이터에 따른 각 2차 구성 성분의 요구되는 총량과, 시리얼 통신을 통해 전송되고 칭량 터미널에 의해 측정된 믹서의 1차 구성 성분의 정확한 무게를 계산하는 태스크를 수행한다. Fleiβer은 “프로세스 컨트롤 시스템과 제어 기술 사이의 이 대표적인 태스크들은 예측하지 못한 문제에 직면해도 우리가 이 혼합 시스템을 계속 진행시킬 수 있다고 확신을 준다”고 설명했다.

산업 키보드와 E-stop 버튼을 가지고 있는 키패드까지 가지고 있는 B&R 터치 패널에 기반한 메인 조작 패널은 바로 2차 구성 성분 컨베이어 벨트 옆에 위치해 있다. 이것은 다른 시스템을 지켜보면서 조작자가 투여 프로세스 동안에 단계적으로 진행시키는 것을 가능하게 한다. 3개의 Power Panel들은 조작자들이 혼합 프로세스의 진행 상황을 계속 알려주기 위해 이 시스템 주변에 분배돼 있으며, 어느 위치라도 빠른 대응을 가능하게 한다.

이 현대화의 장점들은 증가된 인체 공학과 증가된 가능성을 확장시켜 줬다. 또한, 혼합 프로세스는 믹서1에 대해 20분, 믹서2에 대해 15분이나 공정 시간을 단축시켰다. Dziadek은 “지금, 우리들은 우리의 프로세스를 안전하게 관리하고, 가까이 감시해 균일한 문서작업이 가능한 강력하고 완벽하게 통합된 제어 시스템을 가지고 있다”고 말했으며, 그로 인해 회사 품질은 작년보다 증가한 것으로 나타났다.