스토브리 로봇이 적용된 Advanced Automation 시스템을 설치한 한 자동차 부품업체는 수동 생산 라인에서 발생할 수 있는 작업의 불편과 품질 저하를 해결했다. 로봇은 계속 변경할 필요가 있는 ABS 부품 운용에 적절히 대응할 수 있다. 이 시스템 도입으로 자동차 부품업체는 시장의 어떤 요구에도 대응이 가능한 효율적인 생산 시스템을 갖추게 됐다.

편집자 주

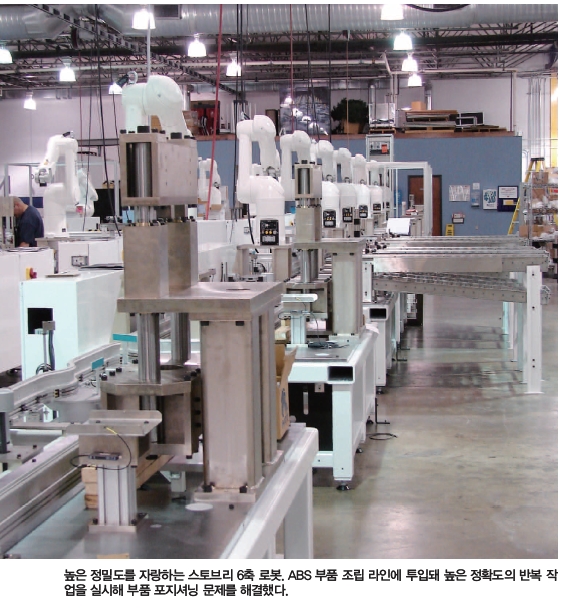

자동화 제조업체들은 브레이크 미끄럼 방지 시스템(ABS) 부품에 끊임없이 정밀함을 요구하고 있다. 한 세계적인 ABS 시스템 제조업체는 정밀도를 높이기 위한 특별한 솔루션을 필요로 했다. 이 업체의 중국, 독일, 미국 공장의 생산라인은 수동 작업으로 인해 정확도가 떨어졌으며, 고객들이 요구하는 디자인을 수용하기가 점점 어려워졌다. 이것은 시간, 비용, 사업비전에 있어서도 큰 손실이었다. 결국 이 업체는 그 해결책으로 다용도 로봇 시스템을 설치하기로 결정했고,사우스캐롤라이나 그린빌의 Ad vanced Automation의 도움을 받아 조립라인에 로봇 설계를 시작했다.

자동화 제조업체들은 브레이크 미끄럼 방지 시스템(ABS) 부품에 끊임없이 정밀함을 요구하고 있다. 한 세계적인 ABS 시스템 제조업체는 정밀도를 높이기 위한 특별한 솔루션을 필요로 했다. 이 업체의 중국, 독일, 미국 공장의 생산라인은 수동 작업으로 인해 정확도가 떨어졌으며, 고객들이 요구하는 디자인을 수용하기가 점점 어려워졌다. 이것은 시간, 비용, 사업비전에 있어서도 큰 손실이었다. 결국 이 업체는 그 해결책으로 다용도 로봇 시스템을 설치하기로 결정했고,사우스캐롤라이나 그린빌의 Ad vanced Automation의 도움을 받아 조립라인에 로봇 설계를 시작했다.

로봇 시스템 업체인 Advanced Automa tion은 사우스 캘리포니아 Duncan의 스토브리(www.staubli.com)에 연락을 취했다.

Advanced Automation의 제어그룹 Robert Belk 부장은 스토브리 로봇을 선택한 이유가 정확도 때문이었다고 말했다. 그는 “스토브리 로봇의 정밀함은 정확하게 반복이 이뤄져야 하는 부품 포지셔닝의 문제를 해결했다”면서, “스토브리 로봇은 기어 백래쉬가 제로이며, 로봇 사이클타임의 결과가 매우 인상적이었다”고 설명했다.

Advanced Automation의 Bill Hein 프로젝트 매니저도 “로봇이 부품을 함께 누르기 때문에 몇 미크론 내의 허용 오차를 유지해야 했다”며, “정밀도와 반복 정도를 고려했을 때 스토브리 로봇을 선택할 수 밖에 없었다”고 덧붙였다. 이어 “스토브리 로봇의 성능과 정확도가 Ad vanced Automation의 설계에 큰 도움을 줬다”고 말했다.

3개의 다른 라인에 설치된 자동화 로봇  Bill Hein은 고객인 ABS 생산업체가 ABS 시스템의 생산 자동화를 위해 3개의 개별 조립 라인을 요구했다며, 로봇들을 각자 다른 작업 및 프로세스의 위치에 따라 배치해야 했다고 설명한다. 여기서의 작업은 조립 과정에서 게이징, 볼트 조임, 부품 누르는 작업을 말한다.

Bill Hein은 고객인 ABS 생산업체가 ABS 시스템의 생산 자동화를 위해 3개의 개별 조립 라인을 요구했다며, 로봇들을 각자 다른 작업 및 프로세스의 위치에 따라 배치해야 했다고 설명한다. 여기서의 작업은 조립 과정에서 게이징, 볼트 조임, 부품 누르는 작업을 말한다.

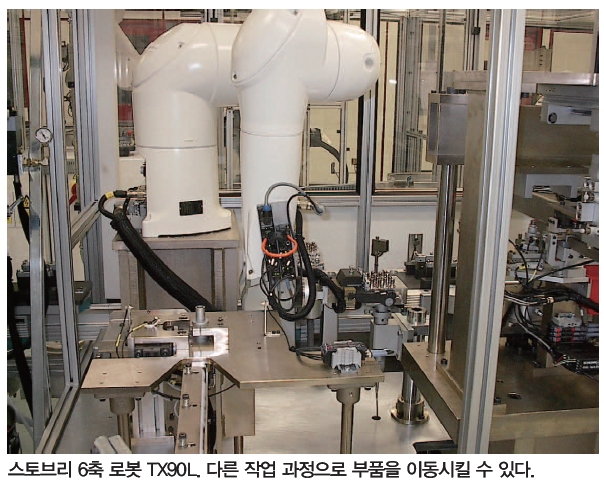

이 작업에는 받침대를 장착한 스토브리의 6축 로봇 RX160과 TX90L이 활용됐다. Advanced Automation은 설계 라인에 맞는 긴 리치를 가진 로봇들을 선택했다. Bill Hein은 “작업과정이 부품을 돌려가며 6면 전체에서 이뤄져야 했기 때문에 6축 로봇이 적합했다”고 설명했다.

현재 자동화 라인의 처리량은 이전 수동 라인의 것과 비슷하다. 새로운 라인은 앞으로 고객과 제조업체가 요구하는 다양한 사항을 수용할 수 있을 것이다. 모든 요구사항을 프로젝트 계획 단계에서 예측하기란 불가능하지만, 제조업체들은 자동화를 통해 부품 생산 중에 어떠한 상황에 맞닥뜨리더라도 유연하게 대처할 수 있길 바라고 있다.

Bill Hein은 “제품 타입에 따라 변화할 수 있는 유연한 로봇 생산 라인 설계를 하게 됐다”며, “제작된 자동화 라인은 수동라인과 비교했을 때 노동비용 절감의 효과도 있다”고 설명했다.

새로 설치된 3개의 ABS 라인은 동일하지 않다. Bill Hein은 “독일 공장의 경우 생산라인 전체가 자동화되기 때문에 더 많은 로봇을 구비해야 했다”고 말했다. 그는 “중국과 미국의 생산라인은 독일과는 다르게 적재 작업의 일부가 수동 라인”이라고 설명했는데, 이는 자금력에 따른 결정이었다고 한다.

Advanced Automation의 Justin Nardone 프로젝트 매니저는 “라인을 통한 부품의 흐름은 비슷하겠지만, 다양성과 고객의 요구에 유연하게 대응할 수 있다는 이점이 있다”고 덧붙였다. 그는 비슷한 과정을 거치지만 주요한 차이점은 부품의 생산 규모라고 설명했다. Bill Hein은 “고객사인 ABS 업체가 결국 중국과 미국의 라인 업그레이드를 결정해 자동화 라인이 추가됐다”고 덧붙였다.

생산 라인 최적화를 돕는 다양한 디바이스

프로젝트의 설계단계에서 시스템 업체는 로봇이 부품을 어떻게 집게 할 것인가를 신중히 고려했다. 일단 로봇이 부품을 집으면, 부품을 옮기고, 뒤집고, 회전시킬 때 로봇이 부품을 떨어뜨리지 않아야 한다. 유연성과 속도 두 가지 요소를 모두 충족시켜야 했다.

Bill Hein은 프레싱 공정에서의 부품 안전 또한 확보하기 위해서 그리고 로봇 팔에 손상을 주지 않기 위해서 얼마의 압력을 적용할 것인가를 스토브리와 논의했다. 결국 라인에 투입될 로봇에 변형이 필요했고 Advan ced Automation과 스토브리는 설계를 위해 공동 연구에 들어갔다. Robert Belk 부장은 “압축 공기와 진공을 사용하는 그리퍼 중 일부를 구매해 용도에 맞게 개조했다”고 설명했다.

Justin Nardone은 생산 공정의 검사를 위해 비전 시스템을 설치했다”고 소개했다.

비전 시스템은 팔레트에 랜덤으로 배열되는 제품의 위치설정을 위해 필요한 장비로 해당 과정에 부품이 정확하게 위치하고 있는지를 확인하게 된다. 카메라는 컨베이어에 고정된 것이 아니라, 로봇 팔의 끝부분에 장착돼 있다. 부품을 확인하면서 위치를 잡게 되며, 그리퍼 위치도 비전 시스템의 피드백에 따라 수정된다.

Robert Belk 부장은 비전 시스템의 카메라가 브레이크 부품 생산 환경에 적합하다고 설명했다. 그는 “공정 중에 발생하는 먼지와 액체 등으로 오염이 될 수도 있지만, 카메라를 깨끗하게 유지한다면 크게 문제되지 않는다”고 말했다.

소프트웨어도 로봇이 제대로 작업을 유지할 수 있도록 돕는다. Justin Nardone은 “생산라인은 소프트웨어 중심으로 설계됐으며, 각 부품은 데이터베이스 내에 고유의 식별코드를 가지고 있다. 부품이 작업대에 도달하면, 소프트웨어는 해당 부품을 확인하고, 데이터베이스의 인터페이스를 설정한 다음 로봇을 컨트롤 한다”고 말했다.

로봇 컨트롤러는 작업 셀 컨트롤러로서 사용되지는 않는다. Robert Belk 부장은 “로봇은 작업이 프로그램 되는 종속장치이며, 작업 셀 컨트롤러에서 특정 작업 실행 명령을 받게 된다”고 설명했다. Device Net은 로봇과의 통신에 사용되며, PLC가 가능한 유일한 인터페이스다.

FA JOURNAL 편집국 (Tel. 02-719-6931 / E-mail. fa@infothe.com)

<저작권자 : FA저널 ( http://www.fajournal.com/ ) 무단전재-재배포금지>