로봇-인간과의 관계 향상

인간과 함께 작업하는 산업용 로봇을 위해서 툴 중앙 지점의 속도는 안전하게 모니터링돼야만 한다. B&R은 openSAFETY를 기반으로 필수적인 세이프티 애플리케이션을 통합하기 위한 TUV 인증 펑션 블록과 함께, 제어 기술을 사용하지 않고서도 로보틱스 시스템을 위해 전문적인 세이프티 특징들을 간편한 방법으로 제공한다.

편집자 주

일반적으로 산업용 로봇이 작동되는 공간에는 사람의 출입이 금지된다. 우리는 매시간 주기적으로 발생하는 위험한 상황에 반응하는 데 매우 느릴 뿐만 아니라, 장비가 다음 동작을 어떻게 할지에 대해 예측할 수도 없다. 그렇기 때문에 로봇 시스템은 일반적으로 세이프티 공간 안에서만 동작된다. 어떠한 방해도 없이 초고속으로 로봇을 동작시킬 수 있다면, 대부분 이러한 방법은 매우 훌륭한 솔루션이 될 수 있다. 하지만 로봇 시퀀스상에서 최종 마무리를 위해 사람이 직접적으로 로봇을 접촉해 설치해야만 하는 상황이 생길 수도 있으며, 보다 효율적인 공정을 위해 사람의 손과 로봇의 그리퍼 사이에서 무엇인가를 직접적으로 주고받는 수많은 상황이 발생한다.

일반적으로 산업용 로봇이 작동되는 공간에는 사람의 출입이 금지된다. 우리는 매시간 주기적으로 발생하는 위험한 상황에 반응하는 데 매우 느릴 뿐만 아니라, 장비가 다음 동작을 어떻게 할지에 대해 예측할 수도 없다. 그렇기 때문에 로봇 시스템은 일반적으로 세이프티 공간 안에서만 동작된다. 어떠한 방해도 없이 초고속으로 로봇을 동작시킬 수 있다면, 대부분 이러한 방법은 매우 훌륭한 솔루션이 될 수 있다. 하지만 로봇 시퀀스상에서 최종 마무리를 위해 사람이 직접적으로 로봇을 접촉해 설치해야만 하는 상황이 생길 수도 있으며, 보다 효율적인 공정을 위해 사람의 손과 로봇의 그리퍼 사이에서 무엇인가를 직접적으로 주고받는 수많은 상황이 발생한다.

B&R에서 정확한 통찰력으로 CNC 및 로보틱스 관련 R&D 프로그램을 관리하는 엔지니어인 Gernot Bachler 박사는 2010년 당시, “언젠가는 산업용 로봇 시스템에서 작업자의 부상을 방지하고 안전한 보호를 위한 전용 공간이나 철장을 더 이상 필요로 하지 않는 날이 올 것”이라면서, “훗날 누군가는 로봇이 ‘나를 철장 안에서 해방시켜 달라!’는 외침을 들을지도 모른다”고 예상했다.

TCP상에서 openSAFETY를 통한 안전 보장

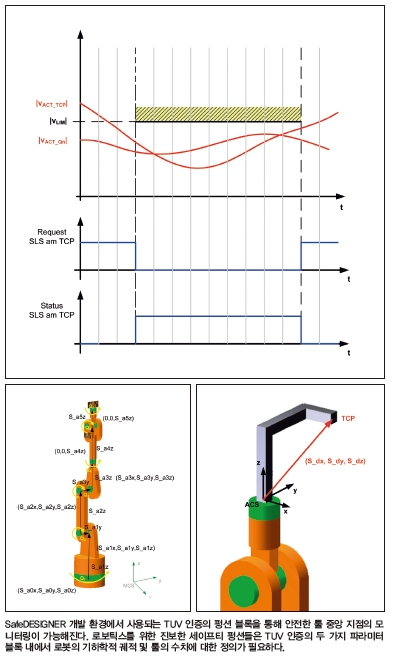

세이프티와 관련해 안전문을 열었을 때 실행되는 비상정지와 같은 전통적인 방식은 더 이상 효율적이지 못하다. 로봇의 각 개별 축 동작 속도뿐만 아니라, TCP (Tool Center Point)를 포함한 전체 로봇 시스템을 안전하게 모니터링하기 위해 세이프티 콘셉트를 적용하는 것은 매우 중요하다. B&R은 산업용 로봇 분야에서 인간과 협력해 작업하는 로보틱스 시스템의 세이프티를 위해 EN ISO 10218-1 및 EN ISO 10218-2 표준의 지침사항들에서 파생된 것을 바탕으로 TCP상에서 SLS(Safely Limited Speed) 기능이 적용된 보다 진보한 로봇 세이프티 기능을 구현하는 데 초석을 다졌다.

이것은 ACOPOSmulti 서보 드라이브상에서 직접적으로 Safe Motion Control이 통합됨으로써 진보된 세이프티 기능이 새롭게 확장된 것이다. 기존의 세이프티 릴레이와 비교했을 때, SafeMC로 알려진 이러한 진보한 기능들은 0.01 단위의 가능한 정지거리와 7~80ms에 이르는 반응 시간 및 오류 검출을 낮춰준다. 그뿐 아니라, SafeMC는 단순 비장정지와 같은 갑작스런 정지를 대체하기 위해 STO(Safe Torque Off), SBC(Safe Brake Control), SS1(Safe Stop 1), SOS(Safe Operating Stop), SS2(Safe Stop 2), SLS(Safely Limited Speed), SMS(Safe Maximum Speed), SDI(Safe Direction), SLI(Safely Limited Increment)와 같은 ‘Smart Safe Reactions’를 포함한 기능을 제공한다.

운동학적 연관 관계 모니터링

운동학적 연관 관계 모니터링

협력 작업을 위한 규정에 준해 추가적인 센서의 사용 없이도 250㎜/s 이하로 툴 중앙 지점의 속도를 제한하기 위해서는 첫째로 현재 속도를 결정해야 한다. 이는 운동학적 변화에 있어 각 축별로 위치 및 속도의 상태를 알려주는 조합 데이터에 의해서 결정된다.

이러한 데이터는 각 축별 ACOPOS multi 서보 드라이브 내 SafeMC 모듈로부터 얻어지고 필드버스 독립 세이프티 프로토콜(Field-Bus-Independent Safety Protocol)인 openSAFETY를 통해 SafeLOGIC 컨트롤러로 전송된다. 이것이 바로 변환을 통해 특정 세이프티 값과 비교되는 속도의 결과 값이 된다. SafeLOGIC 컨트롤러는 드라이브에서 직접적으로 실행돼 목적지에 도달하는 세이프티 기능을 실행시키는 데 필요한 요청을 보장하기 위해 Safe Transfer를 제공한다.

TUV 인증 펑션 블록

TUV 인증의 파라미터와 펑션 블록들로 구성된 라이브러리를 통해 필수적인 세이프티와 관련한 제어 프로그램을 개발할 수 있을 뿐만 아니라, 고객들 각각의 요구 사항들에 대응할 수 있는 Safe DESIGNER라는 안전 프로그램 개발 환경 내에서도 사용될 수 있다.

세이프 펑션 블록은 특정 제한 속도와 모든 관절 부위 및 사용 중인 툴의 속도를 비교하며, 조작자는 이 중에서 최대 4가지 서로 다른 조건들을 안전하게 선택할 수 있다. 다양한 툴의 치수들을 입력할 수 있고, 동시에 다수 지점들을 트레이스할 수도 있으며, 제조 공정 중에서 로봇이 다루고 있는 큰 표면적의 제품을 안전하게 모니터링하는 데 사용될 수도 있다. 이러한 모듈에 의해 세이프티 기준을 위반한 결과가 나올 경우, 이에 대한 대응을 위해서 세이프티 장비에서 사전에 정의될 수 있으며, 어떤 형태의 로봇이 사용되고 있느냐에 따라 제조 공정은 달라지게 된다.

로봇 시스템에서 사용되는 기하학적 수치 및 단위 시스템뿐만 아니라, 로봇의 관절 축과 기반 축 사이의 관계들 모두 운동학적 시스템과 호환되는 파라미터 블록 내에서 표현될 수 있다. 기타 다른 파라미터 펑션 블록은 최종 작동체의 좌표 시스템을 통해 최종 툴의 수치를 정의하는 데 사용된다. 이러한 수치들은 툴 중앙 지점의 속도를 결정하는 데 중요한 역할을 한다.

효율성을 높이는 손쉬운 세이프티 기능

Gernot Bachler는 “SafeDESIGNER에서 TUV 인증의 PLCopen 펑션 블록들을 통한 가상 연결은 로보틱스 시스템의 제조사와 사용자들을 위해 세이프티 장치의 개발이 간편해지도록 도와준다. 또한, 안전을 위한 툴 중앙 지점의 제한 속도 설정은 향후 로봇들이 철장에서 벗어나는 데 있어서 중요한 단계가 될 것”이라고 설명했다.

Gernot Bachler는 “SafeDESIGNER에서 TUV 인증의 PLCopen 펑션 블록들을 통한 가상 연결은 로보틱스 시스템의 제조사와 사용자들을 위해 세이프티 장치의 개발이 간편해지도록 도와준다. 또한, 안전을 위한 툴 중앙 지점의 제한 속도 설정은 향후 로봇들이 철장에서 벗어나는 데 있어서 중요한 단계가 될 것”이라고 설명했다.

더욱 중요한 것은 로봇과 함께 작업하는 데 있어 작업자의 안전 보장을 위한 공간을 줄일 수 있기 때문에 로보틱스 솔루션을 통해 적절한 옵션과 뛰어난 효율성을 얻을 수 있을 뿐 아니라, ‘Safe Workspace’와 ‘Safe Orientations’와 같은 펑션들도 곧 선보이게 될 것이라는 점이다.

FA JOURNAL 편 집 국 (Tel. 02-719-6931 / E-mail. fa@infothe.com)

![[수해현장] 민주당 지도부 총출동...땀범벅 의원에](/news/thumbnail/202507/67442_77557_1938_v150.jpg)

![[이슈읽기] 세종시 폭우 부실 대응 논란...대통령실-지자체 누구 책임인가?](/news/thumbnail/202507/67438_77561_2924_v150.jpg)