여러 해 동안 영국의 장비 제작 업체 아쉬튼(Ashton Industrial)은 정밀도 높은 유리판 모서리 이음새 접합(Seaming)작업이 매우 필요했었다. 이제 아쉬튼은 Automation Studio와 B&R 하드웨어의 도움으로 강력하고 콤팩트한 완전 자동화 비벨링(Beveling : 모재의 접합할 교차하는 모서리를 사면 또는 원형으로 가공하는 것) 기계를 단기간에 개발하게 됐다.

여러 해 동안 영국의 장비 제작 업체 아쉬튼(Ashton Industrial)은 정밀도 높은 유리판 모서리 이음새 접합(Seaming)작업이 매우 필요했었다. 이제 아쉬튼은 Automation Studio와 B&R 하드웨어의 도움으로 강력하고 콤팩트한 완전 자동화 비벨링(Beveling : 모재의 접합할 교차하는 모서리를 사면 또는 원형으로 가공하는 것) 기계를 단기간에 개발하게 됐다.

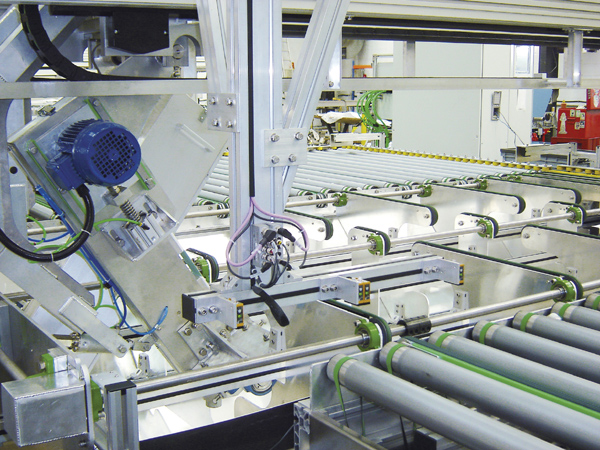

아쉬튼사의 신제품 SeamMaXX는 독특한 설계 덕분에 다른 제작업체의 설비보다 상당히 적은 공간을 차지해 공간과 비용을 절약할 수 있다.

아쉬튼은 유리제품 가공 처리의 전문 회사로 다양한 크기의 유리판 제품을 가공 처리하는 완전 자동 이음새 접합 설비 분야에서 폭 넓은 경력을 가지고 있다. 이들이 만든 고속의 기계설비는 작업자의 조작을 최소화하면서도 우수한 모서리 품질을 보장한다. 일단 절단된 유리판이 화로에서 나오면 가장 먼저 모서리를 다듬는다. 이 다듬기 작업은 이후의 단련과정 동안 유리제품이 깨지는 것을 방지해준다.

통합 시간 및 유지보수 비용절감

신제품 SeamMaXX를 제작할 때의 중점 사항은 설치시간의 단축, 신뢰성의 최대화 그리고 설비 작업 처리량의 증대였다. 아쉬튼의 닉 엘리엇 제어시스템 부장은 “아쉬튼이 가진 설비 솔루션에 오랜 경쟁력을 부여해 줄 수 있는 혁신적인 기술을 가진 자동화 시스템 공급 업체와 함께 하기를 원한다”며, “통상적으로 새로운 시스템을 프로그래밍하는 데에는 많은 시간이 소요돼, SeamMaXX를 위해 적합한 파트너를 찾아 완벽한 새로운 자동화 솔루션을 구현하기 위해 이러한 시간을 투자했다“고 말했다.

신제품 SeamMaXX를 제작할 때의 중점 사항은 설치시간의 단축, 신뢰성의 최대화 그리고 설비 작업 처리량의 증대였다. 아쉬튼의 닉 엘리엇 제어시스템 부장은 “아쉬튼이 가진 설비 솔루션에 오랜 경쟁력을 부여해 줄 수 있는 혁신적인 기술을 가진 자동화 시스템 공급 업체와 함께 하기를 원한다”며, “통상적으로 새로운 시스템을 프로그래밍하는 데에는 많은 시간이 소요돼, SeamMaXX를 위해 적합한 파트너를 찾아 완벽한 새로운 자동화 솔루션을 구현하기 위해 이러한 시간을 투자했다“고 말했다.

B&R 솔루션은 아쉬튼에게 완전히 새로운 프로그래밍의 장을 열어주었다.

Automation Studio로 제어, 드라이브, 화면 작화의 모든 부분을 하나의 툴에서 관리가 가능했다. 다양한 기획, 시운전과 진단 툴들에 대한 효율적인 사용으로 엔지니어들에게 여러 이점을 제공해주고, 작업시간 단축 및 유지 관리에 대한 부담을 감소시켜 설비의 장점을 더욱 부각시켰다.

효율적인 모서리 이음새 접합

아쉬튼은 B&R의 자동화 솔루션을 통해 고성능 모서리 이음새 접합설비를 빠르게 생산할 수 있었다. X20과 X67의 입출력 모듈로 인해 분산된 위상 제어 구현이 빨라졌다. 원격 입출력 모듈과 ACOPOS 드라이브 시스템의 두 좌표축 사이의 고속 데이터전송은 실시간 필드버스 POWER LINK에 의해 제공됐다. 이는 고속에서도 그라인딩 암의 정밀한 조정을 보장해준다.

효율적인 위상 수학의 기술적 이점에 더해서, 설비의 현대적 구성은 신제품 Seam MaXX 시리즈의 비용효율성 또한 상당히 개선시켰다. 유저 인터페이스는 15인치 터치스크린의 Power Panel 420으로 구현됐다. 이는 설비 작업자에게 전 작업 과정을 자세히 표시해주며, 또 작업시 직관적인 인터페이스를 제공한다. 통합된 진단 기능은 아쉬튼의 포토셀 가동시간을 하루에서 단 15분가량으로 절감시켰다.

Automation Studio는 프로그래밍 및 시운전 단계에서 통합적인 역할을 한다. “작업 현장에서 설치 및 커미셔닝에 소요되는 시간이 3주에서 단 5일로 줄어들었다. 이제는 다른 여러가지 프로그램들을 사용할 필요가 없어졌다. 게다가 진단 소프트웨어 툴은 ACOPOS 서보 드라이브 구동에 대한 자세한 데이터를 제공해 준다. B&R 소프트웨어의 도움으로 우리의 엔지니어들은 래더 다이어그램을 통해 간결한 작업 프로세스를, 그리고 ST(Structured Text)를 통해 더욱 복합적인 기능을 구현하고 있다”고 닉 엘리엇 제어시스템 부장은 말했다.

![[이슈읽기] 이재명-트럼프 첫 통화…'실용외교'와 '군기잡기'의 대결?](/news/thumbnail/202506/65355_74857_3153_v150.jpg)