[커버스토리] 로픽 델타 로봇

식품 및 제과 분야서 고속·고정밀 실현  사실 국내 식품 및 제과업체들의 경우 델타 로봇을 적용한 포장 자동화시스템에 대한 기대감이 높지 않았다. 이미 로봇 적용을 통해 실패한 경험을 가지고 있기 때문이다. 더욱이 국내에 수입돼 공급되고 있는 외산 로봇들의 경우에는 특화된 몇몇 산업 분야에 편중이 돼 있었기에 포장 공정의 경우 로봇 적용 분야의 불모지로 생각될 만큼 적용사례가 많지 않았다. 하지만 국내 로봇 제조회사인 로픽은 이 같은 한계점을 극복하고, 식품 및 제과산업 포장 분야에서 고속 및 고정밀 델타로봇의 적용사례를 늘려나가고 있다.

사실 국내 식품 및 제과업체들의 경우 델타 로봇을 적용한 포장 자동화시스템에 대한 기대감이 높지 않았다. 이미 로봇 적용을 통해 실패한 경험을 가지고 있기 때문이다. 더욱이 국내에 수입돼 공급되고 있는 외산 로봇들의 경우에는 특화된 몇몇 산업 분야에 편중이 돼 있었기에 포장 공정의 경우 로봇 적용 분야의 불모지로 생각될 만큼 적용사례가 많지 않았다. 하지만 국내 로봇 제조회사인 로픽은 이 같은 한계점을 극복하고, 식품 및 제과산업 포장 분야에서 고속 및 고정밀 델타로봇의 적용사례를 늘려나가고 있다.

김 미 선 기자

국내 식품 및 제과업체는 포장공정의 자동화시스템 구축에 대해 많은 고민을 가지고 있으며, 그중에서도 특히 다품종 대량생산되는 제품에 대한 시스템 구성을 산업용 로봇으로 대체할 수 있는지에 대해서는 꾸준히 검토를 진행 중이다.

한계에 부딪힌 국내 제과업체 포장공정

현재 국내 제과업체의 포장공정 중 약 70% 가량은 수작업 생산방식으로 이뤄지고 있으며, 이 때문에 생산 효율성은 낮은 반면 생산 인건비는 지속적으로 증가해 생산원가 증가 및 채산성 감소로 이어지고 있는 상황이다. 이와 더불어 생산체계도 기존 ‘소품종 대량생산’에서 ‘다품종 대량생산’으로 변화함에 따라, 복잡성 및 다양성, 공정에 대한 유연성이 더욱 강조되고 있다.

물론 일부 생산공정의 경우 일반적인 형태의 로봇 시스템이 적용되고 있기는 하다. 그러나 이것만으로는 생산량 향상이라는 과제를 뚜렷하게 해결하지 못하므로, 이를 해결할 수 있는 로봇 및 시스템은 필요한 상황이다.

델타로봇, 식품 및 제과 포정공정에 적용

국내에서 최초로 델타(패러럴) 로봇을 개발 및 공급하고 있는 로픽은 식품 및 제과업체들이 포장공정과 관련해 고민하고 있는 문제를 해결하기 위해 꾸준히 도전해 왔으며, 그 결과 델타로봇을 적용한 이송 및 포장공정 자동화를 실현하며 국내 생산현장을 위주로 다양한 적용사례를 구축하고 있다.

국내에서 최초로 델타(패러럴) 로봇을 개발 및 공급하고 있는 로픽은 식품 및 제과업체들이 포장공정과 관련해 고민하고 있는 문제를 해결하기 위해 꾸준히 도전해 왔으며, 그 결과 델타로봇을 적용한 이송 및 포장공정 자동화를 실현하며 국내 생산현장을 위주로 다양한 적용사례를 구축하고 있다.

식품 및 제과 포장공정은 크게 필로우 포장, 카토너 포장, 박스 포장 등으로 나뉘는데, 로픽은 이 같은 모든 패키징 공정에 델타로봇을 공급한 바 있다. 필로우 포장 공정의 경우 1개의 라인에서 생산되는 제품을 2개 라인에서 동시 처리할 수 있도록 김 필로우 포장 공정에 적용돼 4명의 근무인력을 대체 효과를 창출했다.

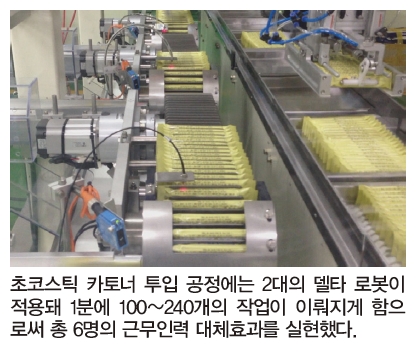

카토너 포장 공정에서는 파이류 및 도시락 김, 초코스틱 등의 제과 생산라인에 적용됐다. 우선 파이류 카토너 포장 공정의 경우 4개 생산라인에 각각 델타 로봇을 1대씩 적용해 1개의 생산라인에서 로봇이 1분에 170개씩 작업을 처리할 수 있도록 했으며, 이로 인해 4개 라인 모두 합쳐 총 10명의 근무인력을 대체하는 효과를 실현했다.  도시락용 김의 카토너 포장 공장에는 1대의 델타 로봇이 적용돼 1분에 240~250개의 제품이 처리될 수 있도록 함으로써 4명의 인건비를 줄이는 효과를 창출했으며, 초코스틱 카토너 투입 공정에는 2대의 델타 로봇이 적용돼 1분에 100~240개의 작업이 이뤄지게 함으로써 총 6명의 근무인력 대체효과를 실현했다.

도시락용 김의 카토너 포장 공장에는 1대의 델타 로봇이 적용돼 1분에 240~250개의 제품이 처리될 수 있도록 함으로써 4명의 인건비를 줄이는 효과를 창출했으며, 초코스틱 카토너 투입 공정에는 2대의 델타 로봇이 적용돼 1분에 100~240개의 작업이 이뤄지게 함으로써 총 6명의 근무인력 대체효과를 실현했다.

또한, 박스 포장 공정의 경우에는 봉지스낵 및 물티슈 박스 포장에 델타 로봇을 적용한 사례가 있는데, 대표적으로 봉지스낵 라인에서는 1개 라인에서 생산되는 제품을 2라인으로 합류 처리하도록 함으로써 작업 시간 및 근무인원도 줄일 수 있게 됐다.

다양한 신제품에 대한 대응 쉬워져

로픽 고현철 차장은 “그동안 델타 로봇을 식품 및 제과 분야의 포장공정에 적용해 볼 결과, 델타 로봇을 적용해 솔루션을 구축하면 시스템 구축비용이 절감될 뿐 아니라, 설비 면적이 축소되며 고속 작업의 실현 생산 효과가 증대되는 등의 다양한 효과를 창출함을 직접 확인해 볼 수 있었다”고 설명했다.

이와 더불어 델타 로봇을 적용하면 많은 장치의 추가 없이도 여러 사이즈의 제품 포장이 가능해 다양한 신제품에 대한 대응력이 확대되며, 최소 인력배치만으로도 작업이 가능해 인력 효율도 증가되는 장점이 있다.

또한, 평균적으로 델타 로봇을 생산공정에 적용했을 경우 24시간 작업시 1대당 최대 6~7명의 작업자를 대체할 수 있으며, 그 외에도 제품 생산과 관련해 산재요소 제거, 생산속도 증가, 제품 품질 향상, 낭비재료 감소, 제품의 유동성 향상, 인력교체 감소, 자본비용 감소 등 잠재적인 이득을 창출 가능하다.

ROPICK‘s Packaging Solution

로픽, 고객 요구사항에 맞춘 최적의 델타 로봇 솔루션 제공

로픽은 델타 로봇을 개발한 기술력과 오랜 기간 동안 자동화 시스템을 구축해온 노하우를 바탕으로, 대기업의 포장 및 이송 공정을 로봇 자동화함으로써 기술력을 인정받고 있다.

로픽은 델타 로봇을 개발한 기술력과 오랜 기간 동안 자동화 시스템을 구축해온 노하우를 바탕으로, 대기업의 포장 및 이송 공정을 로봇 자동화함으로써 기술력을 인정받고 있다.

특히 이 회사는 로봇과 시스템이 이원화된 기존 공정 방식과 달리, 이를 일원화하고 고객의 요구에 맞춘 최적의 솔루션을 제공하는 기업으로 인지도를 넓혀나가고 있다.

이와 관련해 로픽 고현철 차장은 “식품 및 제과 분야에서 포장공정 작업을 위한 공정개선 의뢰가 들어오면, 당사 엔지니어가 현장을 방문해 생산방식, 제품 종류, 생산량, 현장조건 등을 확인하고, 로봇을 적용했을 때의 시스템 구성과 개선된 공정에서의 투자비 회수 등을 구체적이고 유기적으로 협의 및 컨설팅한다”면서, “이처럼 로픽은 고객의 요구사항을 정확히 파악함으로써 고객에 최적의 생산솔루션을 제안할 수 있도록 시스템이 잘 구축돼 있다”고 설명했다.

한편, 로픽은 향후 지속적인 공급 실적을 바탕으로 식품 및 제과 분야의 적용을 더욱 확대해 나감과 동시에 차별화된 델타 로봇의 시장 공급을 통해 기술 경쟁 우위를 확보하고, 다양한 분야의 제조공정에 델타 로봇을 적용한다는 계획이다.

FA Journal 김 미 선 기자 (fa@infothe.com)

<저작권자 : FA저널 (http://www.fajournal.com/) 무단전재-재배포금지>

![[항공 정비 생태계 위협(下)]](/news/thumbnail/202506/66184_75958_1422_v150.jpg)