[인더스트리뉴스 정한교 기자] 전기차 상용화의 가장 큰 걸림돌이라고 할 수 있는 전기차 주행거리를 대폭 늘릴 수 있는 기술이 개발됐다.

UNIST(총장 이용훈) 에너지화학공학과 조재필 특훈교수팀은 고용량 음극 소재인 실리콘계열 소재의 내구성을 획기적으로 개선하는 합성기술을 개발했다고 지난 14일 밝혔다. 이 기술로 합성된 음극소재는 실리콘 입자 크기가 작고, 이를 둘러싼 실리콘카바이드가 실리콘을 보호하는 역할을 해 내구성이 뛰어나다.

고용량 음극 소재 상용화의 걸림돌인 내구성 문제가 해결된 것이다. 한 번 충전해 달리는 최대 거리는 탑재된 배터리 용량에 비례하는데, 이 음극 소재는 상용 흑연소재 대비 최대 3배 이상 용량이 크다. 또한, 수백 회의 충전·방전 이후에도 소재가 손상되는 않는 등 내구성도 뛰어나다.

실리콘은 리튬이온배터리에 널리 사용되는 흑연소재 보다 이론적 용량이 10배나 크다. 문제는 내구성이다. 충·방전 때마다 실리콘 부피가 수배 이상(360%) 부풀어 오르는 것이다. 팽창과 수축을 반복하면서 구조적 손상이 발생하기 쉽다. 또한, 팽창 때 발생하는 가스에 의한 폭발위험도 있기 때문에 현재 흑연에 섞어 쓸 수 있는 실리콘계 소재의 한계 함량은 5%(400mAh/g급) 정도로 알려져 있다.

이러한 급격한 부피 변화를 막기 위해서는 실리콘 음극재 입자를 최대한 작게 만들어야하는데, 기존의 덩어리 실리콘을 잘게 부수는 등의 방식 등으로는 한계가 분명했다. 이에 연구진은 실리콘 음극재의 구조 안정성을 극대화하는 ‘실리콘 카바이드계 음극재’를 개발했다.

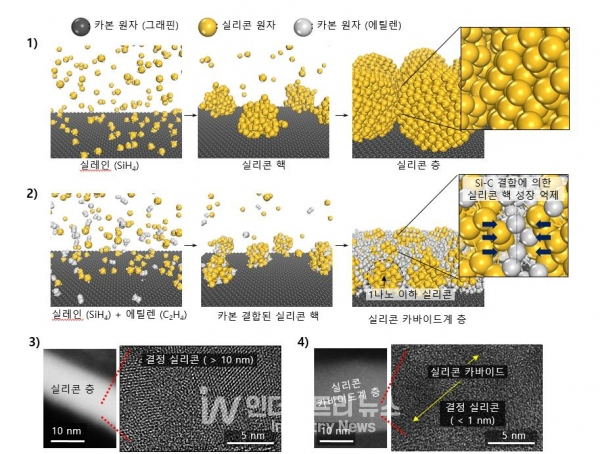

1) 화학 증착법을 이용한 일반 실리콘 합성법과 2)실리콘 카바이드계 음극재 합성 매커니즘을 비교 모식도. 일반 화학증착법 합성의 경우 실리콘 입자크기가 큰 반면 새로운 합성법은 실리콘 입자 성장(핵 성장)을 억제할 수 있다. 투과전자현미경을 이용한 3)실리콘 층과 4)실리콘 카바이드계 층 내의 실리콘 크기 분석 [자료=UNIST]

핵 성장 억제로 음극재 입자 크기 줄여

1나노 이하의 크기를 갖는 매우 안정적인 실리콘이 기계적 강도가 높은 실리콘 카바이드와 전도성이 높은 비정질 카본 구조체에 함침된 형태다. 이 물질은 실리콘의 구조 붕괴는 물론 전해액과의 부반응을 효과적으로 억제해 용량 감소를 막는다.

본 실리콘 음극재와 상용화 하이니켈 양극을 고용량 리튬이온 파우치와 각형셀에 도입해 개선된 수명 성능을 확인했고, 에너지저장시스템(ESS)을 구현함으로써 실리콘의 상용화 가능성을 보여주었다.

조 교수팀의 합성법은 입자 크기를 1나노미터 이하(10억분의 1미터)로 줄일 수 있다. 비결은 기상증착과정 중 핵 성장 억제다. 음극재를 이루는 입자들은 씨앗 단계인 핵부터 핵에 원자들이 달라붙어 점점 커지는 성장 과정을 거쳐 하나의 입자(결정)로 완성된다. 이 때문에 핵은 많이 만들되, 핵 성장은 억제하면 입자를 작게 만들 수 있다.

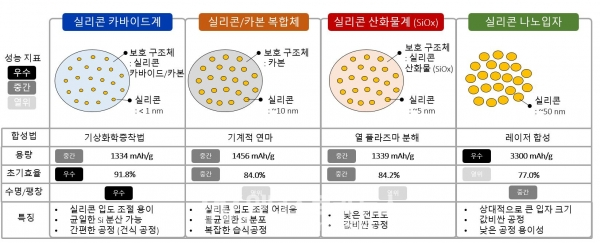

실리콘·카본 복합체의 경우 기계적 연마로 얻은 나노 실리콘과 카본을 복합체로 만든 형태의 음극재다. 위 소재들은 단독으로도 사용이 가능하지만 셀 설계 와 전지의 모든 성능을 고려해 흑연과 섞어서 사용한다. 예를 들면 1334 mAh/g급 실리콘카바이드를 적당한 비율로 흑연과 섞어 500 mAh/g급으로 사용이 가능하다. 또한 직접 흑연 분말위에 증착(코팅)을 하여 500 mAh/g급으로 합성이 가능하다. [자료=UNIST]

공동 교신저자인 에너지화학공학과 곽상규 교수팀은 양자역학계산을 통해 이러한 핵 성장 억제 효과를 이론적으로 입증했다. 실리콘 입자를 둘러싼 실리콘카바이드는 내구성뿐만 아니라 배터리 용량도 높인다. 실리콘이 배터리 전해액과 반응하는 것을 막기 때문이다. 음극재가 전해액과 반응하면 배터리 용량이 준다. 기존에는 이를 막기 위해서 보호구조체로 감싸는 별도의 공정이 필요했다.

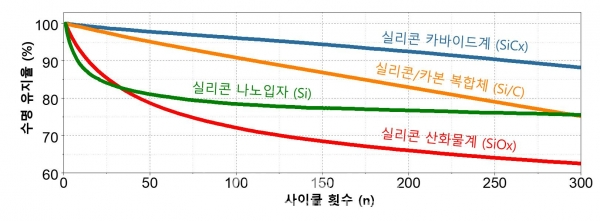

실리콘 카바이드계 및 여러 상용 음극재와 양극을 하이니켈 소재(Ni 함량 80%, NCM)로 만든 1Ah 파우치형 풀 셀을 상온에서 평가했으며, 본 그래프는 셀의 수명 유지율을 나타낸다. 실리콘 나노입자의 경우 극판 제조시 흑연과 섞어 420 mAh/g급으로 맞췄으며, 그 외에 다른 모든 물질은 500mAh/g급으로 평가했다. [자료=UNIST]

합성된 음극재의 부피 팽창률을 측정했을 때 상용 흑연 소재와 유사한 15% 내외에 불과했다. 상용 흑연 소재는 충전 시 13% 정도 팽창한다. 또한, 상용 수준의 각형 셀(cell) 평가에서도 2,800회 충·방전을 반복한 후에도 초기 용량의 91%를 유지했다. 이제껏 실리콘계 음극 소재를 적용한 배터리 셀에서 500회 이상 충·방전 수명을 갖는 유의미한 실험결과가 보고된 전례가 없었다. 이러한 우수한 특성을 갖는 음극 소재는 전기자동차(EVs)뿐만 아니라 고용량 ESS에도 적용이 가능할 전망이다.

이번 연구의 공동 1저자인 성재경 박사는 “실리콘 입자(결정) 성장 과정에 대한 심도 있는 이해를 바탕으로 실리콘 음극재의 고질적인 문제들을 효과적으로 해결 할 수 있는 새로운 합성법을 개발할 수 있었다”고 설명했다.

또한, 연구진이 개발한 방식은 흑연 위에다 바로 실리콘카바이드 합성이 가능해 흑연과 실리콘카바이드 섞는 별도 공정이 필요 없다. 일반적으로 실리콘계 소재는 단독으로 쓰지 않고 전지설계 등을 고려해 흑연과 섞어 쓴다. 실리콘카이바드(SiCx) 단독 사용도 가능하다.

조재필 특훈교수는 “실리콘 음극재 나노 입자를 만들기 위해 습식공정이나 기계적 파쇄 공정 등이 보편적으로 쓰였지만, 이는 원가 상승 문제뿐만 아니라 성능 개선에 한계가 있다”며, “이번에 개발된 합성 기술은 모든 공정이 건식 공정이라 대량 생산이 쉽고 생산 비용 절감 효과도 있을 것”이라고 기대했다.

한편, 이번 연구 결과는 에너지 분야의 세계적인 학술지인 네이처 에너지(Nature Energy)에 12월 13일자(런던시간 오후 4시)로 공개됐다.

![[이슈읽기]](/news/thumbnail/202506/66454_76310_201_v150.jpg)