탁월한 원가절감 효과의 FBR 기술로 태양광 시장 침체 극복

이 민 선 기자

케이에너지는 정부출연 연구기관인 ‘한국화학연구원’에서 개발된 독자적인 유동층 반응기를 이용한 다결정 폴리실리콘 제조기술을 상용화하기 위해, 지식경제부 지정 사업화전문회사인 기술과가치와 함께 2008년 공동설립한 연구소 기업으로 지난 2011년 9월에 설립 목적이었던 태양전지용 폴리실리콘 제조장치 개발을 종료하고 올해 6월 이를 상용화하기 위한 실증개발을 진행 중에 있다.

케이에너지는 정부출연 연구기관인 ‘한국화학연구원’에서 개발된 독자적인 유동층 반응기를 이용한 다결정 폴리실리콘 제조기술을 상용화하기 위해, 지식경제부 지정 사업화전문회사인 기술과가치와 함께 2008년 공동설립한 연구소 기업으로 지난 2011년 9월에 설립 목적이었던 태양전지용 폴리실리콘 제조장치 개발을 종료하고 올해 6월 이를 상용화하기 위한 실증개발을 진행 중에 있다.

유동층 공법의 필요성

태양광발전이 대두돼 사용되기 시작한 1980년대 이후 지금까지 태양광용 폴리실리콘 제조기술은 지멘스 공법(Siemens Process)이 큰 비중을 차지했다. 그러나 높은 제조단가로 인해 MEMC, 바커 케미컬 등의 유동층 공법(Fluidized Bed Reactor(FBR) Process), 일본 도쿠야마의 Vapor to Liquid Deposition(VLD) Process, 노르웨이 엘켐의 Upgrade Metallurgical Grade(UMG)-Si Process 등이 그 대안으로 제시됐으나, 급격한 폴리실리콘 가격 하락과 지멘스 공법의 지속적인 원가절감 노력으로 여전히 지멘스 공법이 전 세계 시장의 90% 이상의 비중을 차지하고 있는 것이 현실이다.

그러나 기존 폴리실리콘 기업들은 계속 원가절감 압박을 받고 있으며, 신규로 폴리실리콘 제조시장에 뛰어들기 위해서는 남들과는 차별화된 기술도입이 절실히 필요한 상황으로 지멘스 공법의 대안으로 유동층 공법이 지지를 받고 있다.

그러나 기존 폴리실리콘 기업들은 계속 원가절감 압박을 받고 있으며, 신규로 폴리실리콘 제조시장에 뛰어들기 위해서는 남들과는 차별화된 기술도입이 절실히 필요한 상황으로 지멘스 공법의 대안으로 유동층 공법이 지지를 받고 있다.

실제로 폴리실리콘 사업에 직접 뛰어들지 않고 있던 삼성정밀화학은 MEMC와 조인트 벤처인 SMP를 설립해 전체 공장을 기존의 지멘스 공법이 아닌 FBR 공법을 적용하기로 결정하고 사업을 진행 중에 있으며, 기존의 지멘스 공법을 통해 폴리실리콘을 생산했던 MEMC, REC, Hemie 등도 FBR 기술 적용을 위한 노력을 지속적으로 하고 있다.

지멘스 기술의 대안으로 이슈화

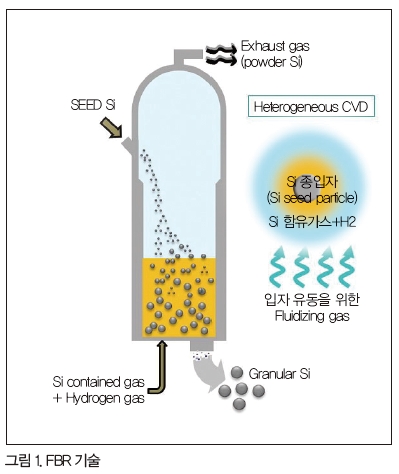

지멘스 기술의 대안으로 최근 이슈가 되고 있는 FBR 기술을 통해 생산되는 제품은 그래뉼(Granule : 입자) 형태를 가지고 있다. 그래뉼 형태의 폴리실리콘은 태양광산업의 밸류체인 중 폴리실리콘 제조의 다음 스트림인 실리콘 잉곳 제조 산업에 유리하게 활용될 수 있어 주목받고 있다.

지멘스 기술의 대안으로 최근 이슈가 되고 있는 FBR 기술을 통해 생산되는 제품은 그래뉼(Granule : 입자) 형태를 가지고 있다. 그래뉼 형태의 폴리실리콘은 태양광산업의 밸류체인 중 폴리실리콘 제조의 다음 스트림인 실리콘 잉곳 제조 산업에 유리하게 활용될 수 있어 주목받고 있다.

FBR 기술은 반응기 내에 고순도의 실리콘 종입자(Seed Particle)와 유동가스를 투입하고 일정한 온도로 승온해 안정적인 유동층을 형성한 후 실란(Silane, SiH4), 삼염화실란(Tri-Chloride Silane(TCS), SiHCl3) 등의 실리콘 함유 원료를 투입한다. 여기에 더해 종입자의 표면에서 실리콘을 석출시켜 입성장을 일으키고 목표한 크기(통상 직경 1~2mm)로 성장된 입자를 배출관을 통해 배출하는 일련의 과정을 연속적으로 혹은 반연속적으로 진행하는 기술이다(그림 1).

케이에너지, 내부가열장치로 차별화

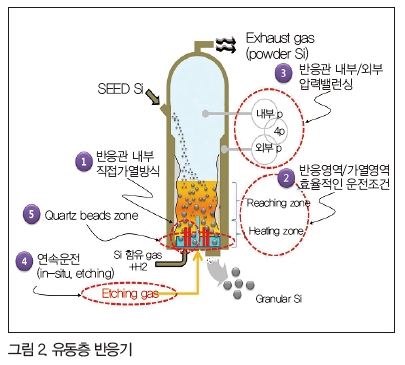

케이에너지의 유동층 반응기는 몇 가지 기술적인 특징을 가지고 있는데, 핵심기술은 내부가열장치이다. 폴리실리콘을 제조하기 위해서는 원재료가 실란인 경우에는 650℃ 내외, 삼염화실란인 경우에는 900℃ 내외의 고온이 필요하다. 대부분 업체들의 유동층 반응기 가열장치는 반응기 외부에서 가열을 하는데 반해, 케이에너지는 반응기 내부에 가열장치를 장착해 보다 효율적인 승온이 가능하도록 했다.

케이에너지의 유동층 반응기는 몇 가지 기술적인 특징을 가지고 있는데, 핵심기술은 내부가열장치이다. 폴리실리콘을 제조하기 위해서는 원재료가 실란인 경우에는 650℃ 내외, 삼염화실란인 경우에는 900℃ 내외의 고온이 필요하다. 대부분 업체들의 유동층 반응기 가열장치는 반응기 외부에서 가열을 하는데 반해, 케이에너지는 반응기 내부에 가열장치를 장착해 보다 효율적인 승온이 가능하도록 했다.

이 외에도 케이에너지의 유동층 반응기는 고압의 운전을 통해 대량생산이 가능하도록 하는 압력제어기술, 연속적인 운전이 가능한 운전 중 에칭기술 등이 적용돼 있는 독자적인 유동층 장치다. 이러한 기술은 모두 특허로 출원 및 등록돼 있다(그림 2).

SOLAR TODAY 편집국 / Tel. 02-719-6931 / E-mail. st@infothe.com