전기도금 방식의 고효율 리본 선봬

이 민 선 기자

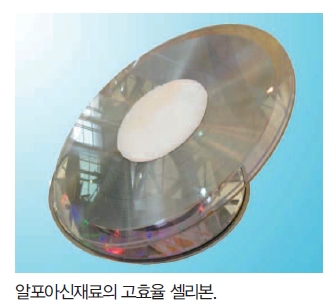

알포아신재료의 본사인 상하이웰뉴는 반도체, IC 부품, LCD 부분의 표면처리 분야에서 오랜 시간 동안 기술력을 인정받은 기업으로 2000년대 들어서면서 이러한 기술력을 바탕으로 태양광 분야에서 고효율 셀리본과 버스바를 생산해오고 있다.

특히, 알포아신재료가 국내에 공급하고 있는 상하이웰뉴의 셀리본과 버스바는 모듈 제조시 각 셀에 용접을 통해 고정되며, 셀에서 만들어진 전기를 집적하고 전달하기 때문에 제품 품질 및 용접에 따라 효율의 차이가 크게 나타날 수 있다.

더불어 최근에는 셀과 셀 사이에 전력을 이동시키는 역할을 하는 셀리본, 버스바와 관련해 업계에서는 요구사항이 더욱 깐깐해졌다. 모듈 관련 업체들의 고효율, 콤팩트한 사이즈에 관한 요구로 인해 부품 소재 업체들은 태양광 산업계의 불황 속에서도 차별화된 제품 개발에 골머리를 앓고 있다. 이러한 상황에서 알포아신재료의 고효율 셀리본은 반도체에 사용되던 전기도금 방식을 이용해 일반 리본에 비해 2~5W의 추가 효율을 내 주목된다.

더불어 최근에는 셀과 셀 사이에 전력을 이동시키는 역할을 하는 셀리본, 버스바와 관련해 업계에서는 요구사항이 더욱 깐깐해졌다. 모듈 관련 업체들의 고효율, 콤팩트한 사이즈에 관한 요구로 인해 부품 소재 업체들은 태양광 산업계의 불황 속에서도 차별화된 제품 개발에 골머리를 앓고 있다. 이러한 상황에서 알포아신재료의 고효율 셀리본은 반도체에 사용되던 전기도금 방식을 이용해 일반 리본에 비해 2~5W의 추가 효율을 내 주목된다.

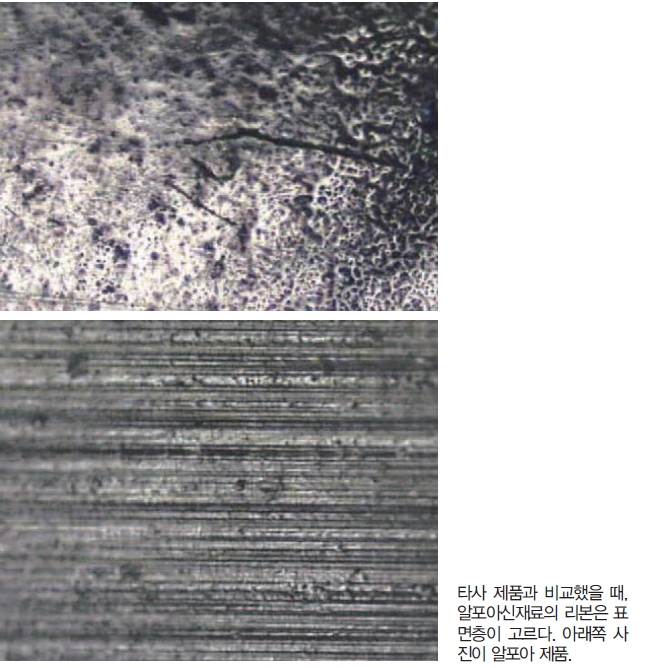

일반적으로 태양광 리본의 경우, 가열 용융된 금속에 리본을 담갔다 빼는 도금 방식이 사용된다. 그러나 이러한 용융도금 방식은 리본의 표면층이 고르지 못하고 주석 침전물이나 덩어리 등 각종 찌꺼기가 생기며 고온에서는 변색돼 전기전도율이 감소되는 일이 발생한다.

이에 반해 전기도금 방식은 이러한 단점을 개선해 표면이 고른 것은 물론이고 불순물도 거의 발생하지 않는다. 이 제품은 이미 MA, MRA, CNAS, AL 등 검증 및 테스트 단계를 모두 통과했으며, ISO 인증, TUV까지 거의 모든 인증을 통과한 상황이다.

최초, 최고의 명성에 걸맞는 고효율 셀리본

최초, 최고의 명성에 걸맞는 고효율 셀리본

반도체, 주얼리를 만들 때 사용하는 방식인 전기도금 방식이 쓰인 알포아신재료의 셀리본은 그 표면만으로도 타사 제품과 차별성을 가진다. 보통 전기도금 방식은 6단계의 까다로운 도금 과정을 거치는데, 여기에는 상당한 리딩시간과 정밀한 기술력이 요구된다. 이러한 기술력을 태양광에 적용한 사례는 현재까지는 알포아신재료의 고효율 셀리본이 거의 최초라고도 할 수 있다.

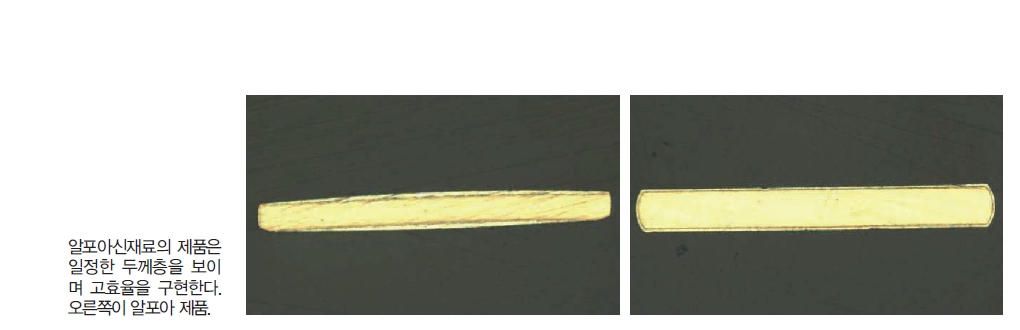

전기도금 방식을 이용한 리본은 표면에 불순물이 남지 않아 고르고 용접 공정 및 내구성 또한 탁월하다. 또한 리본의 단면을 확대해보면, 알포아신재료의 제품은 거의 직사각형의 모양을 띄고 있는 반면, 타사의 리본은 끝이 곡선을 이루는 타원형의 모습을 보이고 있다. 이렇게 타사의 제품은 리본의 두께가 일정치 않는 것이 일반적이다. 이러한 면은 용접, 효율에 큰 영향을 미치기 마련이다. 면적이 작은 부분은 저항이 커져 효율이 크게 떨어진다. 그러나 알포아신재료의 리본은 중간 부분과 양쪽 변두리의 두께가 균일하기 때문에 저항도 적고 접착력 또한 좋다. 용접 및 전도성 역시 타사 제품에 비해 월등하다.

두께뿐만 아니라 사이즈의 측면에서도 알포아의 제품은 우월한 위치를 차지하고 있다. 사이즈면에서 국내 업체들은 폭을 1.5, 글로벌 업체들은 1.8을 많이 사용한다. 태양에 미치는 면적이 커야 한다고 생각하기 때문에 폭을 줄이는 대신 두께를 올리는데, 때문에 국내에서는 두께 0.24×폭 1.5을 많이 사용하고, 글로벌 기업들은 0.23×1.8을 많이 사용한다. 최근엔 pb free 리본에 도금층을 얇게 해 태양전지 위에 가해지는 열의 온도를 낮추는 방식으로 효율을 올리는 방법들이 시도되고 있는데, 알포아신재료는 고객사의 요구에 따라 도금층의 두께를 자유로이 할 수 있는 기술력을 갖췄다.

때문인지 JA솔라, 선텍, 진코솔라, 트리나솔라, GD솔라 등 글로벌 업체들과의 계약을 체결한 상태며, 국내 다수 업체들에 샘플 공급을 통해 제품 테스트를 진행 중에 있다. 알포아신재료는 국내에 당사의 획기적인 제품을 알리기 위해 더욱 적극적인 활동을 하고 있으며, 본사인 상하이웰뉴 역시 품질유지 및 개발을 위해 소재 대학들과 함께 매출의 10% 이상을 연구개발에 투자하고 있다.

SOLAR TODAY 이 민 선 기자 (st@infothe.com)

<저작권자 : 솔라투데이 (http://www.solartoday.com/) 무단전재-재배포금지>