TIA Portal과 통합제어로 이뤄낸 디자인의 경향화·생산의 극대화

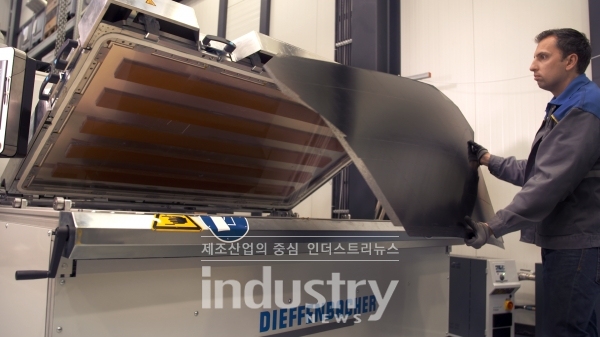

[인더스트리뉴스 김태환 기자] 합성소재는 자동차, 항공 산업 등의 영역에서 굉장히 중요한 역할을 수행하고 있다. 이러한 이유로 기계 엔지니어링 및 플랜트 건설 회사인 Dieffenbacher(디펜바허)는 FICT(프라운호퍼 화학 기술 연구소)와 협업해 독일 소재의 열가소성수지 재질 부품의 연속 생산에 대한 기술 개발을 시작했다.

특유의 강도 대비 높은 경량성 때문에 합성수지는 자동차와 항공 산업 등 고부가가치 산업에서 인기가 매우 좋다. 예를 들면 CFRP(탄소섬유 보강형 복합체)로 만들어진 구조물은 철 재질보다는 70%, 알루미늄보다는 30%가 가볍다. 그러면서도 매우 안정적이며 부식에 강한 내성을 가지고 있다.

디펜바허는 GFRP(유리섬유) 혹은 CFRP(탄소섬유 강화 중합체)의 이러한 잠재성을 인지하고 주목하고 있다. 그리고 현재 디펜바허의 중합체 사업부는 섬유중합플라스틱 부품 생산을 위한 프레스 장비와 그 외 생산 장비를 만들고 있다.

디펜바허는 25년 이상 전부터 FICT와 협업해 여러가지 성과를 이뤄왔다. 독일 칼스루에 근교에 위치한 이 독립 연구소는 다양한 형태의 주제에 대해 연구해오고 있으며, 그 중 하나의 주제인 중합체 구조 및 경량화 디자인에 많은 관심을 기울이고 있다. 여기에 디펜바허는 FICT와 공동 작업으로 새로운 형태의 생산 라인을 구축하고자 한다.

Fiberforge(파이버포지) 및 Fibercon(파이버콘) 시스템으로 이뤄진 Blank(블랭크) 라인은 형성체 구성을 위해 경량의 소재를 끌어당겨 열로써 결합시킨다. 이 형성체를 이용하면 예를 들어 차량 하체의 패널이 전체 차량의 하중을 감소시키면서 도로의 이물이 주행 중에 줄 수 있는 충격에 대응할 수 있는 구조가 가능해진다.

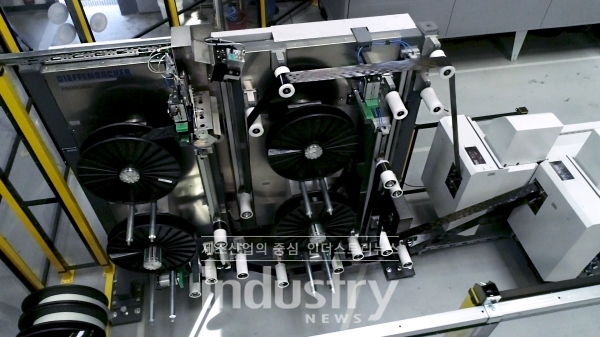

또 Fiberforge(파이버포지)의 유리섬유 혹은 탄소섬유강화소재는 테이프가 풀려 나가며, 일정 크기로 잘라지고 패턴을 구성하기 위해 회전테이블 위에 얹혀진다. 이 중에 가장 특별하면서도 어려운 점은 바로 4개의 서로 다른 릴에서 나오는 이종의 소재 테이프들이 다양한 넓이와 두께로 패턴을 형성하면서 얹혀지는 것이다.

프라운호퍼 연구소의 열가소성 소재 프로세스팀의 리더 세바스찬 바움가트너 박사는 “Fiberforge(파이버포지) 시스템은 벌써 자동차 및 항공 산업에 대응하기 위한 소재를 대량으로 만들어 내기 위해 사용되고 있다”면서 “철 재질을 경제적으로 대체하며 완전히 다른 신소재의 개발이 가능하다”고 말했다.

27축의 정밀한 제어

Fiberforge(파이버포지) 시스템 개발에 있어서 가장 큰 난관은 27축의 제어를 어떻게 구현하느냐 였다. 그러나 S7-1517T 테크놀로지 CPU는 이러한 기능들을 부드럽게 소화해냈다. 통합 모션 제어 시스템은 고속에서도 정확한 위치에 테이프 릴을 인도했다.

디펜바허 사 중합체사업부의 개발 엔지니어 펠릭스 망거는 Fiberforge 시스템의 진화를 위해 FICT측과 여러 해 작업해 왔다. 그는 “다수의 고객들은 하나의 시스템에 단일 소스 형태로 다수의 컴포넌트들이 설치돼 있기를 원한다”면서, “우리는 고객들에게 보다 운전하기 쉽고 유지보수 가능한 일관된 시스템을 제안한다”고 설명했다. 그러면서 “우리의 장비는 긴 수명을 자랑한다. 그렇기 때문에 오랜 시간 동안 유지 보수에 필요한 부품들을 안정적으로 수급하는 것이 매우 중요하다. 이러한 점에서 봤을 때 지멘스는 우리의 이상적인 파트너”라고 덧붙였다.

진공기술로 고품질 실현

전체 생산 과정에 대한 깊은 분석을 통해 초기 테이프에서 마지막 열가소성 섬유 중합 파트까지 빈틈없이 살피면서 FICT 연구원들은 Bottleneck Process(병목프로세스) 부분을 찾아냈다. 테이프 레이업의 통합 공정은 최종 중합체의 고품질과 테이프 형성 과정의 반복성을 보증해야 한다.

바움가트너 박사는 “우리는 몇 가지 기술들에 주목했지만 결국 자체의 진공 통합 기술을 개발할 수밖에 없었다”고 회상했다. Fiberforge(파이버포지) 시스템에 추가로 Dieffenbacher(디펜바허)는 Fibercon(파이버콘) 시스템을 대량 생산 체계에 맞춰 개발해야 했다. 새로운 공정시스템은 Fiberforge(파이버포지)로부터 공급되는 테이프 레이업을 병합해 형성체를 만들어 내는 데에 사용된다. 진공 방식이 가미된 프로세스 덕분에 재질의 결함과 공동을 최소화 할 수 있었으며 산화 과정의 지연 또한 가능했다. 결과적으로 최고 품질의 형성체를 생산해 내는 것이 가능했다.

Fibercon(파이버콘)과 Fiberforge(파이버포지) 시스템은 결국 대량의 강화 열가소성 수지 제품의 생산을 위해 사용된다. 그리고 핸들링 로봇이나 성형 프레스등의 다운스트림 공정을 거쳐서 연간 백만 개 이상의 제품을 생산해 내고 있다.

한편 세계 16곳의 생산 기지에서 1,700명 이상의 근로자가 일하고 있는 Dieffenbacher사는 독일 바덴부르템부르크의 에핑겐 지역에 본사가 위치해 있다. 프레스와 목재합성, 재활용, 자동차 및 항공 분야 부품에 생산 시스템을 생산하고 있다. 그 중에서도 중합체 사업부는 자동차와 항공 분야에 주력하고 있다.

![[속보] 윤석열 내란특검 2차 출석···이날 조사로 구속영장 청구 가능성도](/news/thumbnail/202507/66716_76665_845_v150.jpg)