매해 수백만 개의 B&R 콤팩트 X20 I/O 모듈이 성황리에 판매되고 있다. 급증하는 매출량을 감당하기 위해선 조립의 수작업 개선이 무엇보다 필요한 상황이다. 따라서 초음파 용접 및 레이저 라벨링, 100% 테스팅을 실시하는 Wieser Automation-Maschinenbau사의 3가지 조립 스테이션으로 생산 프로세서를 개선시킬 수 있었다.

B&R의 X20 생산 라인은, X20 시리즈 시스템을 포함해서 오직 B&R 기술만으로 완벽한 통합 솔루션을 제어했다.

컴퓨터에 천공 카드를 공급하던 옛 시절로 돌아가보면, 공상 과학 소설가 및 편집자들은 과학잡지 등에 ‘생각하는 기계’들이 언제, 어떻게 스스로를 복제할 것인지 묻곤 했다. 아직까지는 그 기계들이 거리를 방황하거나, 알고리즘 프로그래밍에 의존하거나 그러지 않지만, 오스트리아 Eggelsberg의 소재한 B&R의 생산 센터에서 자가복제(Self-Reproducing) 자동화 시스템을 확인할 수 있다. 이곳에서는 ‘뇌’ 역할의 X20 컨트롤러와 ‘신경계’ 역할의 X20 I/O 모듈에 의해 X20 시리즈의 I/O 모듈들이 생산 라인에서 조립, 테스트되고 있다.

기계 제조 자동화

X20 시리즈의 엄청난 성공은 B&R에게 새롭고 통합된 생산 방식을 추구하게끔 만들었다. 이전에는 모듈들을 수작업으로 일일이 조립해왔다. 몇몇 장비가 어느 정도 업무를 보조했지만 자동화된 기계들이 하우징상의 레이저 라벨링을 위해 사용되고 있었으며, 그 기계들이 늘어나면서 공간이 부족해졌다.

이것은 B&R이 테스팅을 포함해 복잡한 X20 조립 프로세스를 자동화할 능력이 있는 기계 제조업자를 찾는다는 충분한 이유가 됐다. B&R은 오스트리아 Scheffau 지역에 위치한 Wieser Automation-Maschinenbau와 함께 개별 생산 라인을 구현하기 위한 숙련된 파트너를 찾아냈다.

첫 프리젠테이션 이후 프로젝트를 진행했으며, 이미 지난해 5월 첫 번째 기계가 Eggelsberg에서 시운전을 거쳤다.

X20 버스 모듈 사용한 완전 자동화

첫 번째 기계는 X20 I/O 모듈의 버스 모듈 부품을 조립하는데, 이것은 설치와 유지보수를 간소화하기 위해 터미널 블록, 전자 모듈, 버스 모듈로 구성돼 있다. 단일 오퍼레이터는 환경 친화적 설계의 공급 장치로부터 부품을 가져와 기 조립 부품 흡입구에 놓아야 한다. 이 기계는 블리스터 포장 과정에서 조립된 유닛 생산과 기능 테스트 수행, 하우징 부분의 레이저 라벨링을 포함하는 나머지 부분을 다룬다.

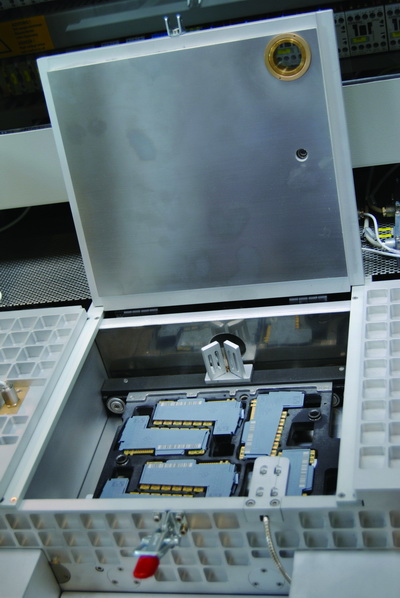

몇 달 후, B&R은 Wieser로부터의 두 번째 조립 및 테스팅 라인을 가동하기 시작했다. 이 기계는 디지털 전자 모듈을 조립하는 일을 맡았다. 이 유닛은 첫 번째 기계보다 훨씬 넓은 범위의 기능을 가지고 있는데, 이것은 전자 모듈의 하우징이 라벨이 붙여지기 전에 초음파 용접을 필요로 하기 때문이다. 그리고 아날로그 전자 모듈을 조립하는 세 번째 시스템은 금상첨화와 같다. 이것은 첫 번째 기계보다 더 넓은 범위의 테스팅 기능을 가지고 있는데, 각각 그리고 모든 X20 모듈은 45도에 달하는 공간에서 캘리브레이션 및 기능 테스트를 거쳐야 한다. 이 프로세스가 나머지 모든 조립 작업보다 오래 걸리기 때문에, 평균 15초의 사이클 타임을 달성하기 위해 한 번에 6개 모듈이 테스트되며, 이때는 정교한 내부 물류 시스템이 요구된다. 현재의 3상 모터, 서보 드라이브, 리니어 모터에 덧붙여, 이 생산 라인 또한 부품들을 다루는 2개의 6축 관절 팔 로봇을 보유하고 있다.

완벽 통합된 B&R 자동화

Patrias electric automation은 생산 라인의 자동화를 담당하고 있다. Patrias는 1949년 오스트리아 Altenmarkt에 설립됐으며 1988년부터 자동화 기술을 전문적으로 다뤄왔고 Wieser와 오랜 파트너십을 유지해 왔다.

처음으로 Patrias는 X20 생산 라인을 자동화하기 위해 B&R 기술만을 독점적으로 사용했다. 이 드라이브 기술 솔루션은 ACOPOSmulti 2채널 서보/인버터 모듈뿐만 아니라 ACOPOS 인버터 X64 프리퀀시 인버터에도 사용했다. 시각화 및 우선순위 제어 업무는 IP65 보호의 패널 PC와 오토메이션 패널, 그리고 2개의 연결 포인트가 있는 모바일 패널에 의해 다뤄졌다. B&R의 Andreas Karrer 산업화부 매니저는 “일반적으로 오퍼레이터는 정보 제공용 목적으로 이 유닛들을 사용한다”고 말했다. Karrer는 B&R에서 이 생산 라인의 개념적 설계와 프로젝트 개발을 맡았으며, 생산팀에 업무를 넘겨줄 때까지 그 구현을 다뤘다. 대부분의 세세한 제어 업무는 여러 개의 디지털 및 아날로그 입·출력 모듈을 지닌 X20 CPU에 의해 수행된다.

Reinhard Patrias는 “이 극도로 콤팩트한 컨트롤러 라인은 자동화 개발자들에게 빠른 프로세싱 속도를 잃지 않으면서 작은 사이즈라는 이점을 준다. 무엇보다도, 3단 설계 및 플러그인 접속으로 배선 속도가 높아지므로 조립식 케이블의 사용을 가능하게 하며 오류의 발생원인을 제거한다”고 말했다.

모든 부품의 콤팩트한 사이즈와 IP67 보호가 적용된 X67 모듈의 유효성은 분산화 레이아웃을 가능하게 했다.

Johannes Steinberger는 “기계 옆에 설치된 원격 스위칭 캐비닛은 높은 비용과 더 넓은 공간의 차지뿐만 아니라, 개별 센서와 액추에이터를 연결하기 위한 커버의 거리가 더 길어진다는 것도 의미한다. 이것은 현대 솔루션에서 찾을 수 있는 최고 품질이 아니다”라고 설명했다. 이 유연한 모듈성은 또한 POWERLINK를 경유하는 모든 B&R 제품의 용이한 연결 덕분에 가능해졌다.

물론, 이 연결은 모든 세이프티 통신도 다룬다. Reinhard Patrias는 “open SAFETY를 X20 SafeIO 모듈과 Safe LOGIC 컨트롤러에 같이 사용하는 것은 우리가 하드웨어를 조정시킬 필요가 없었으며 X20 제어와 I/O 부품에 계속 집중할 수 있었다는 것을 의미한다. 우리의 작업은 Automation Studio에 통합된 SafeDESIGNER 툴에 의해 간소화됐다”고 말했다.

이것은 또한 POWERLINK를 통해 관절 팔 로봇의 움직임을 제어하기 위한 소프트웨어가 Automation Studio에 통합된 첫 번째 애플리케이션에도 적용됐다. 전체 프로젝트의 모든 프로그램들은 하나의 결합적 개발 환경에서 개별적으로 그리고 상호적으로 개발됐고 테스트됐다.

이 3개의 생산 라인이 있는 홀은 깔끔하며 조용하고 넓어 보인다. Andreas Karrer는 “Wieser 라인에 의해 제공되는 추가 수용공간은 우리에게 자신감을 부여해 줬으며 계속적인 성장을 기대하게 해줬다. B&R의 고객들은 100% 품질 테스트뿐만 아니라 높은 가용성 및 매우 빠른 사이클 타임으로부터 이득을 얻을 것이다”라고 말했다.

[관절 팔 로봇. 테스트를 위한 특수 캐리어의 모듈은 관절 팔 로봇 한 곳에 위치한다. 이 로봇은 리니어 축 위에서 움직이며 B&R 시스템에 의해 제어된다.]

[온도 테스트. 이러한 3개의 공간에서 X20 아날로그 모듈은 60도의 온도로 100% 테스트를 거친다.]

[콤팩트한 프로세스 체인. 아날로그 모듈 조립을 위한 생산 라인.]

[B&R 드라이브 기술. X20 모듈이 X20 모듈의 조립을 제어한다. ACOPOSinverter X64로부터 ACOPOSmulti 서보 드라이브의 배터리에 이르기까지 다양하다. 세이프티 기술 역시 완벽하게 통합돼 있다.]