가게에 비치된 28개들이 생수 팩에는 현대적 편리함 그 이상이 담겨있는데, 여기에는 또 다른 공학적 성공 스토리가 있다. 우선, 플라스틱 용기의 두께가 어릴 때 마셨던 그때 보다 훨씬 얇아졌다. 심지어 지금의 플라스틱 용기 두께는 지난해보다 더 얇아졌을지도 모른다. 비약적 기술 발전으로 인해 식음료 제조업체는 플라스틱 용기의 두께를 줄일 수 있었고, 이로 인해 필요한 자재 및 생산 비용을 감소시킬 수 있었다.

생수 1팩은 왜 28개들이인가. 10여년전만 해도 소비자들이 선택할 수 있는 팩은 6개, 12개, 24개들이였다. 지금은 식음료 제조업체들이 소매업체와 소비자들의 개별적 요구에 맞춰 다양한 팩 사이즈를 제조하고 있다.

이처럼 다양한 시장의 요구를 부합하기 위해 용기를 다양한 팩 사이즈로 포장하고 배송하도록 준비하는 기술 개발은 기계 및 장비 제조업체들에겐 일종의 도전과 같았다.

미국 앨라배마주 몽고메리에 위치한 팔레타이저 전문 업체 PAI(Production Automation)는 창의적이고 혁신적인 방법으로 다양한 팩 구성 및 사이즈를 처리하고, 플라스틱 용기가 손상되지 않도록 유연하게 동작하는 기계를 제작했다.

기존 시스템의 문제점

PAI는 폭 넓은 팔레타이저 제작 경험을 가지고 있지만, 기존 설계로는 식음료 용기 제조업체들의 다양한 요구를 충족시킬 수 없었다. 기존 팔레타이저는 포장시 디버터를 사용해 제품을 특정 패턴으로 분류한다. 새로운 팩 사이즈 또는 구성을 위해서는 새로운 패턴이 필요한데, 이는 디버터를 추가, 제거, 재배치해야 한다는 것을 의미한다. 이런 개조 작업은 테스트 시간까지 포함해 생산 중단 기간이 약 3일정도 소요된다. 더구나 생산 중단 시간으로 인한 손해 외에도 새로운 디버터 구매에 수만달러의 막대한 비용이 필요할 수 있다. 또한, 설치 및 유지 관리를 위한 인건비로 수천달러가 추가로 소요될 수 있다.

또 다른 딜레마는 디버터 사용의 팔레타이저는 제품을 손상시키거나 손실하지 않은 체 고속으로 두께가 얇은 용기를 분류하고 포장하는데 어려움이 있다는 점이다. 즉, 기존 기계의 동작 속도를 높여 두께가 얇은 용기를 디버터로 밀어 넣는다고 가정해본다면, 용기는 찌그러지고 내용물은 뚜껑 밖으로 쏟아질 것이다. 이는 곧 식음료 용기 제조업체의 재정적 손실을 의미한다.

그러한 문제로 인해, 디버터 대체품으로 로봇 팔이 장착된 팔레타이저가 개발됐다. 이 로봇 기계는 부드러운 터치로 빠르게 공정을 처리할 수 있지만 운용 및 유지 비용이 높은 편이다. 일반 식음료 용기 제조업체의 경우, 보통 로봇 팔에 사용되는 예비 부품을 보유하고 있지 않다. 로봇 팔은 고속 정밀모션을 실행하기 위해서 별도의 제어 플랫폼과 통신 네트워크가 필요하다. 작업자와 관리 직원도 이러한 부품과 소프트웨어에 대한 지식이 부족하기에, 정기적인 유지 관리 작업은 다른 전문업체에게 요청해야 한다.

솔루션 통해 문제 해결

PAI는 Kendall Electric과 협력해 유연하고 신속하며, 직원들이 기존의 기반 시설과 지식을 활용해 쉽게 사용할 수 있는 팔레타이징 솔루션을 개발하려고 했다. 그 결과, EtherNet/IP에 통합 모션을 활용해, 포장속도와 품질이 저하 없으며 고객들이 손쉽게 사용할 수 있는 유연한 갠트리 하이브리드 팔레타이저(Ganry Hybrid Palletizer)를 개발했다.

이 로봇은 컨베이어 벨트 위에 듀얼 헤드 갠트리 크레인을 장착해 용기 팩을 끊김없이 처리되도록 한다. 각 크레인에서 뻗어 나온 로봇 팔이 좌우로 움직이며, 부드럽게 용기 팩을 들어올려, 팔레타이징을 위해 미리 설정된 패턴으로 배치한다. 용기 팩이 제자리에 유지되도록 컨베이어를 따라 여러 지점에서 가드가 올려 진다. 이어서 다음 용기 팩이 기계로 들어가고 패턴에 따라 배치된다. 배치 포장된 용기 팩은 컨베이어의 끝 지점에서 주문 배송을 위해 적재돼있는 팔레트로 옮겨진다.

로봇 팔은 정밀하고 부드러운 터치로 수축 포장이나 판지 트레이 등 어떠한 자재로 포장된 용기 팩이라도 들어서 이동시킬 수 있다. 필요에 따라 용기 팩이 기계에 들어가는 속도를 조절할 수 있다. 양 크레인을 동시에 작동시키거나, 또는 하나는 백업으로 작동시킬 수도 있다. 새 팔레타이저는 듀얼모드에서 분당 80개 이상의 팩을 배치해 포장할 수 있다.

PAI는 일반 장비 레벨에서부터 엔드유저의 IT 인프라까지 이산, 프로세스, 세이프티, 모션 및 드라이브 제어 등 애플리케이션 전체를 연결할 수 있도록 설계된 유일한 산업 프로토콜인 EtherNet/IP로 전체 장비를 네트워크화 했다. 고속으로 대량의 데이터를 처리할 수 있기 때문에, PAI의 고객들은 제어 및 시각화 애플리케이션에서 이러한 네트워크 방식을 오랫동안 사용해왔다.

새로운 팔레타이저는 EtherNet/IP 기반 통합 모션과 개방형 네트워크 아키텍처 및 프로그래밍을 위한 유일한 소프트웨어 설계환경을 가진다. 팔레타이저의 정밀 로봇 팔을 움직이는 명령은 로크웰 오토메이션의 Allen-Bradley Control Logix PAC의 EtherNet/IP 네트워크를 통해 보내진다.

과거의 모션 애플리케이션은 전용 네트워크를 필요로 했다. 하지만 모션 제어 등 모든 장비의 통신을 위해, EtherNet/IP을 사용하면 케이블 배선, 전용 하드웨어 및 소프트웨어 그리고 격리된 네트워크로 정보를 송수신하기 위한 게이트웨이를 설치해야할 필요가 줄어든다. PAI가 Kendall Electric에게 로크웰 오토메이션의 EtherNet/IP 기반 정밀 모션 제어 제품을 소개 받았을 때, PAI 설계팀은 이 제품을 이용하면 모션을 갠트리 하이브리드 팔레타이저의 제어 플랫폼으로 효율적인 통합이 된다는 것을 알 수 있었다.

다른 이더넷 기반 솔루션과는 다르게, EtherNet/IP는 표준 인프라 구성 요소를 기반으로 하며 게이트웨이 또는 라우터 없이 공장 전체의 이더넷 네트워크로 통합할 수 있다. PAI 설계팀은 Allen-Bradley MP 시리즈 저관성 모터를 제어하기 위해 EtherNet/IP 기반의 Allen-Bradley Kinetix 6500 서보 드라이브를 사용했다. Allen-Bradley Stratix 6000 매니지드 스위치가 네트워크 트래픽를 관리해 네트워크상의 데이터양을 줄인다. 모터와 서보 드라이브는 PAC 프로그래밍에 사용된 동일한 로크웰 소프트웨어 RSLogix 5000 디자인과 구성 소프트웨어를 사용해 구성된다.

PAI의 CEO 테리 데이비스는 “타사 소프트웨어 통합 및 추가 통신 네트워크를 피하는 것은 우리 고객들에게 매우 중요한 문제다. 우리 고객사의 엔지니어들은 이미 Allen-Bradley 하드웨어와 RSLogix 프로그래밍 환경을 잘 알고 있기 때문에, 동일한 하드웨어, 단일 네트워크 및 설계 플랫폼을 사용하면, 로봇의 배치와 유지관리가 더 쉽고 저렴해 진다”고 강조했다.

EtherNet/IP는 모션 제어가 요구하는 성능과 정밀성을 구현하기 위해 시간 동기화를 적용한다. 시간 참조는 노드 전체로 분산되기 때문에 네트워크를 스케줄링할 필요가 없다. 데이터 패키지의 사이즈와 콘텐츠가 동적으로 변할 수 있기 때문에 네트워크 트래픽이 크게 감소 된다.

테리 데이비스 CEO는 “우리 고객들은 싱글 채널을 통해 팔레타이저를 다른 기계나 전체 생산라인 그리고 비즈니스 레벨까지 연결할 수 있다. 따라서 우리가 모션 애플리케이션을 설계할 때, 별도의 네트워크 요구나 사양을 고려할 필요가 없었다. 또한 우리 회사는 멀티티어(Multi-Tier) 네트워킹 전략을 단일 표준 네트워크 아키텍처로 대체해 엔지니어링, 시운전 및 배치시간, 통합 위험 요소들을 줄일 수 있었다”라고 말했다.

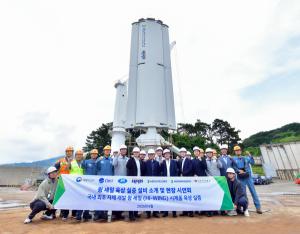

갠트리 하이브리드 팔레타이저. 컨베이어 벨트 위에 설치되는 듀얼 헤드 갠트리 크레인 장착을 통해 식음료 팩을 지속적으로 가동 시킨다

성공적 결과

PAI는 Motion Analyzer 설계 소프트웨어와 함께 Allen-Bradley 드라이브와 Motion Accelerator Toolkit을 사용해 설계 시간을 단축할 수 있었다. 데이비스는 “우리는 더 적은 비용으로 장비를 개발해 시장에 빨리 출시할 수 있었다”라고 말했다.

이 툴 키트는 PAI가 구성 요소를 선택하고, CAD 도면 개발, 코드 작성, HMI 스크린 구성, 장비 작동, 장비 문제를 해결하는데 도움을 주었다. PAI는 소프트웨어를 사용해 디지털 환경에서 팔레타이저를 시뮬레이션함으로써 실제 장비를 작동하기 전에 문제가 생기지 않도록 노력했다. 이 툴을 이용해 PAI는 일반적인 장비 개발기간의 절반밖에 되지 않는 3개월이라는 짧은 시간에 갠트리 하이브리드 팔레타이저의 실제 모델을 설계 및 생산할 수 있었다.

전기 설계 제어매니저 케빈 데이비스는 “우리가 사용하는 제어시스템이나 필요한 속도 등과 같은 구체적 사항들을 툴 키트에 추가하고, 몇 분도 지나지 않아 완전한 자재명세서(BOM: Bill of Material)를 얻을 수 있었다. 이 프로그램은 또한 갠트리 하이브리드 팔레타이저의 배선을 담당하는 전기 기사에게 전달할 전기 도면을 제공했다”고 강조 했다.

PAI의 엔지니어들을 위해 기본 로직-코드가 생성되기 때문에, 엔지니어들은 전체 장비에 대해 60개 라인의 코드만 작성하면 됐다. 그리고 터치스크린 페이스 플레이트를 개발할 필요가 없었다.

데이비스는 “우리는 툴 키트에서 사전 구성된 HMI 플레이트를 사용했다. Motion Analyzer를 이용하면 더 작은 모터와 드라이브를 사용할 수 있었고, 덕분에 우리는 엔드유저들을 위해 구성요소와 에너지 비용은 줄일 수 있었다”라고 말했다.

이러한 무료 설계 툴과 EtherNet/IP 기반 통합 모션을 이용함으로써, PAI는 고객을 위해 저렴하고 정밀한 신속한 로봇 패키징 솔루션을 개발할 수 있었다.

케빈 데이비스는 “우리는 다른 로봇 솔루션들이 가지고 있는 다양한 리스크들을 해결했다. 우리의 새로운 갠트리 시스템을 사용해 고객은 하드웨어적 또는 소프트웨어적 변경없이 장비의 가동 중단시간을 줄이면서 팔레트 적재의 패턴을 조정할 수 있다. 또한 이 시스템을 이용하면 장비의 유지관리도 더욱 쉬워진다. 이 솔루션은 가격은 저렴하면서 성능은 뛰어나다”고 강조했다.