POWERLINK 탑재해 다목적 가공 실현

Zimmer & Kreim은 회사가 카멜레온 시스템을 확장하고자 할 때, EU의 새로운 기계 지침으로 강화된 안전 요구사항의 복잡한 과제를 제시했다. 그리고 B&R의 통합된 세이프티 기술과 개방형 실시간 필드버스 프로토콜인 POWERLINK의 조합으로, 그들의 요구사항에 정확히 부합하는 해결책을 찾아냈다.

Zimmer & Kreim은 EDM과 핸들링 시스템부터 작업현장의 소프트웨어까지 단일 소스에서 모든 것의 제공이 가능해졌다. 클라우스 크레임(Klaus Kreim) 매니징파트너는 “우리가 다이 조각(Die Sinking)을 위해 전극 체인저를 처음 사용했던 1985년도에 사람들은 우리를 비웃었다”고 회상했다.

하지만 그 웃음은 금세 사라졌다. 방전가공(EDM : Electric Discharge Machining)은 다른 가공 기술에 비해 느린 프로세스인데, 전자동 전극 체인저는 야간 시간에 지속적으로 생산이 가능하게 함으로써 생산량을 크게 증가시켰다.

기계를 위한 전극과 밀링툴의 안정적인 공급을 제공한다.

탑재의 간편성으로 PIWERLINK 적용 결정

EDM은 전기 방전 또는 전류의 스파크를 사용해 전도성 공정상 제품으로부터 서서히 물질을 제거하는 전극 툴로부터의 제조 공정인, 방전가공을 의미한다. 이러한 장비는 와이어 컷 EDM, 스몰홀 드릴링 EDM, 다이조각 EDM 등과 같은 여러 가지 방법 중에서 하나를 사용한다. 후자는 공정상 제품에, 그 형태가 원하는 결과의 네거티브인 전극 형상을 포함한다.

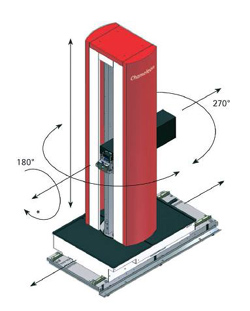

Zimmer & Kreim은 다이조각 EDM 장비에 관해서는 마켓리더이다. 회사의 완전 자동화된 범용 핸들링 시스템인 카멜레온은 수평 또는 수직으로 작동되는 동안에도 공작물, 전극, 밀링 툴 등을 장비와 매거진에 공급한다.

그 이름에 충실한 카멜레온은 밀링 또는 와이어컷 EDM 장치와 같은 넓은 범위의 장비에 쉽게 통합될 수 있도록 모든 다른 종류의 기술을 적용한다. 그것은 공구 및 금형 제작 산업의 공정 전반에 걸쳐 재료의 원활한 흐름을 제공한다. 심지어 다음 사용을 준비하기 위한 세척 및 건조의 최종 단계를 포함한다.

명백한 이점은 실질적인 출력 증가를 위한 짧은 처리 시간이다. EDM 가공 중 용접봉은 툴 일렉트로드와 형상화되는 소재 사이에 스파크를 발생시킨다. 툴 일렉트로드의 형상은 Lego 블록이 가상적으로 자동차 계기판 또는 샴푸병이 되듯이 원하는 최종 형상의 원판이다. 이 응용 분야는 가상적으로 무제한이다. 장난감으로부터 포장을 하기 위한 자동차까지, 어떤 단계에도 EDM 공정이 포함되지 않을 수는 없다.

크레임 씨는 “가장 단순한 일용품 중 일부는 이렇게 만들어지며 그것의 뒤에 있는 복합적인 기술을 곰곰이 생각하는 사람은 거의 없다”고 지적한다. 엘렉트로드 툴이 가공되면, 핸들링(이송) 시스템은 그것을 측정하고 영점을 결정하고 품질을 확인하는 측정 기계로 옮긴다.

크레임 씨는 “POWERLINK의 탑재가 매우 간편하다는 특별한 이유로 B&R의 추천에 의한 의사 결정은 빠르게 진행됐다”며, “이론적으로 탑재가 가능한 다른 버스 시스템이 있었으나, 기본적으로 발달되지 않고 안전기능이 결여돼 있었기 때문에, 우리에게 어떠한 도움도 되지 못했다”고 언급했다.

경쟁사보다 빠르고 뛰어나게

지금까지 EDM 공정은 기계적인 한계점에 최적화됐다. 경쟁 우위를 갖기 위해 남아 있는 것은 정보 처리 같은 미세 조정을 통해서만 얻을 수 있다. 최악의 경우, 컴퓨터가 실패할 때 소재가 식별되지 않고 서로 붙어버리는 즉, EDM 공정이 웰딩 공정으로 바뀔 수 있다.

이러한 에러가 소재의 표면에 손상을 일으킬 수 있으므로, 전극의 전업 펄스를 지속적으로 모티터링하는 것이 매우 중요하다. 이것은 1,000개의 측정 포인트를 매 마이크로 세컨드마다 측정 가능한 아날로그 투 디지털 컨버터(펄스폭보다 샘플링 속도가 10배 빠름)를 사용해 수행한다.

이 모니터링의 초점은 전압펄스의 진폭이다. 펄스에 지연이 발생할 경우, 공작물 표면의 품질을 보장하는 요구되는 기간을 성취하기 위해 재작동해야 한다. 너무 낮은 전압(5V 이하)은 폐회로와 같고, 반면에 너무 높은 전압(24V 이상)은 개회로 전압으로 지칭된다. 이것은 오실로스코프를 사용해 측정하며, 먼저 베이스를 읽은 다음 표면을 모니터링한다. 짧은 전압펄스(각각 대략 1μs)는 표면을 부드럽게 가공하지만, 처리하는 데 시간이 더 걸린다.

B&R 제품을 사용한 분산시스템의 개발

Zimmer & Kreim의 폴크마 마쿼드(Volkmar Marquard) 개발부서장은 “카멜레온 시스템은 2007년부터 개발돼 사용됐지만 그 이전에는 E-Stop 회로, 라이트 커튼 등과 같은 안전기술은 완전히 별개의 시스템이었다”며, “핸들링 시스템은 당시 확장 가능했으나, 단지 2대의 장비까지였다. 그 후 시스템은 신속하게 확장돼 지금은 9개의 장비와 12개의 매거진 및 총 23m 길이까지 도달하게 됐다. 점점 더 엄격해지는 안전 요구사항과 새로운 기계 지침 때문에 우리는 어떤 분산 솔루션을 지향하고, 또 누가 우리를 도울 수 있는 최고의 파트너인지를 찾아야 했다”고 덧붙인다. Zimmer & Kreim은 오랜 기술 파트너이자 현재 주요 주주인 인델(Indel)과 함께 처음부터 분산시스템을 구축했다.

다수의 공급 업체들이 활동 중이지만 허가를 받은 곳은 B&R이다. 마쿼드 씨는 “특히 인델에 POWERLINK를 탑재하는 것이 매우 쉽고, 세이프티 기능들에 대한 솔루션을 제공하기 때문에 빠르게 B&R로 결정했다”고 말한다.

B&R의 세이프티 솔루션은 openSAFETY와 POWERLINK로 통신하는 모든 서브시스템 간에 전체라인을 손쉽게 모듈화 설계가가능하다. 모든 하드웨어는 Automation Studio라는 개발 툴을 사용해 구성되고, SafeLOGIC 세이프티 컨트롤러를 위한 세이프티의 적용은 visual SafeDESIGNER 에디터 안에서 생성된다.

안전 시스템에 대한 모든 수정은 왜곡 변경프로세스에 의해 완벽하게 보호된다. 세이프티 애플레케이션의 기본 요소는 최초 개발된 이후 세이프티 애플리케이션을 수정하지 않고, 주어진 실제 요구 상황에 맞춰 단순히 변경되거나 활성화된다.

POWERLINK를 사용하기 이전에 Zimmer & Kreim은 광섬유 버스를 사용했다. 광섬유 버스는 링인 반면, 전기적인 네트워크는 스타토폴로지로 구현돼 있어 고장 수리를 악몽으로 만들었다. POWERLINK는 요구되는 대로 스타와 링 코폴로지를 혼합해 사용할 수 있으며, 지시사항의 변경이 자유롭다.

마쿼드 씨는 “이론적으로 탑재가 가능한 다른 버스 시스템이 있었으나, 기본적으로 발달되지 않고 안전기능이 결여돼 있었기 때문에, 우리에게 어떠한 도움도 되지 못했다”고 말한다.

새로운 솔루션 또한 세이프티 애플리케이션을 제어하기 위해 B&R의 SafeLOGIC을 사용한다. 기능적이고 안전한 I/O들이 장비의 토폴로지에 최적화로 채택되기 위해 유연하게 통합될 수 있다. 밸브 터미널 또한 직접 I/O 네트워크에 통합됐고, 그 결과 더 적은 수의 I/O 모듈과 배선을 줄여 기계 제조비용을 감소시킨다.

전 세계적으로 일관된 품질

이 분야에서 Zimmer & Kreim의 경쟁업체는 거의 없다. 대부분이 독일, 오스트리아, 스위스에 위치하고 있고, 일본에서 빠르게 성장하고 있다.

크레임 씨는 “종종, 우리는 독일의 제조사가 비용을 줄이기 위해 중국으로 생산라인을 이동하는 것을 봤다”며, “그러나 정밀도가 대단히 중요할 때, 제품이 필요한 수준에 도달하는 데 실패해 결국 되돌아왔다. 기술의 문제와 궁극적인 품질은, 충분히 훈련되지 못한 인력의 결과”라고 말한다.

어느 유명한 전자제품 제조업체는 Zimmer & Kreim에 주문 뒤 6개월 사이, 아시아에 완벽히 자동화된 4개의 생산시스템을 설치하는 중이다. 이것은 그 회사와 80명의 직원을 위한 큰 승리였다.

개방형 표준 openSAFEY

openSAFEY는 최초의 개방형으로 모든 산업용 이더넷과 필드버스 솔루션을 위해 공급 가능한 유일한 버스 독립적인 안전 표준이다. 이 기술은 다른 응용 표준들은 물론 현재의 2006/42/EC 기계 지침에 따른 안전 솔루션을 쉽게 구현하게 만든다. ‘블랙채널’ 원리를 이용한 openSAFETY는 이기종 간의 필드버스 시스템을 통해 데이터를 안전하게 전송할 수 있는 세계에서 유일한 안전 전용 프로토콜이다. openSAFETY는 또한 한 발 앞선 응답 시간을 갖고 있다. POWERLINK의 추가적인 통합은 응답 시간을 대폭 감소시키며, 기계 장비 및 생산라인의 가용성을 과감히 개선시킨다.

FA Journal 편집국 (fa@infothe.com)

<저작권자 : FA저널 (http://www.fajournal.com) 무단전재-재배포금지>

저작권자 © 인더스트리뉴스 무단전재 및 재배포 금지