[샌드빅코로만트 제공] 다단 기어 EV가 주력 모델로 자리매김하고 있는 가운데, 샌드빅코로만트의 글로벌 자동차 변속기 매니저 매츠 웬모(Mats Wennmo)가 어떻게 EV 제조기업들이 파워 스카이빙 공정을 통해 이 같은 트랜트에 합류할 수 있는지 설명한다.

테슬라(Tesla) 자동차는 전기자동차(EV)에 다단 기어나 듀얼 변속기가 필요치 않다는 예로 자주 인용된다. 이는 필요로 하는 모든 모델을 제외한다면 타당한 말이다. 테슬라의 듀얼 모터 모델 S, 모델 X 및 모델 3에는 앞과 뒤에 각각 하나씩 총 두 개의 기어가 설치돼 있다. 포르쉐(Porsche)도 자사의 EV Taycan에 2단 기어박스를 적용하려는 움직임을 보여주고 있다. 폭스바겐(Volkswagen), 볼보(Volvo) 같은 제조기업의 EV에도 모두 변속기가 있지만, 전통적인 자동차와 같은 변속기는 아니다. 새로운 기술로는 자동차용 기술 시스템 제조기업인 ZF가 발표한 2단 EV 트랜스액슬 구동 장치 등이 업계에 널리 알려지고 있다.

![전기자동차(EV) 시장에 진입하는 자동차 제조업체가 증가함에 따라 EV에 다중 기어비를 구현하는 사례도 증가하고 있다. [사진=샌드빅코로만트]](/news/photo/202107/43139_42333_259.jpg)

본 글에서는 EV에서 다단 기어비가 제공하는 일부 성능상 이점을 살펴본다. 포르쉐나 테슬라 같은 기업의 다단 기어 EV가 성공적인 것으로 입증될 경우, 타사들은 어떻게 생산 경제성을 유지하면서 이를 따를 수 있을까?

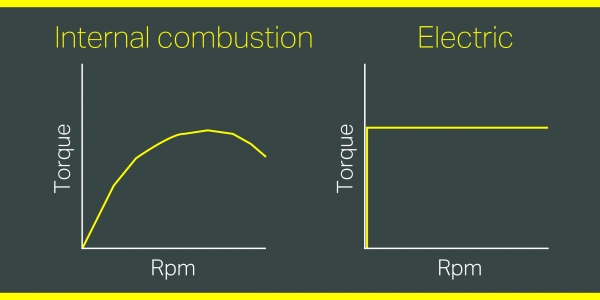

그림 1에서 보듯이 EV에 변속기가 필요한 두 가지 주요 이유가 존재한다. 첫째, EV의 토크/분당 회전수(rpm) 비율은 내연기관 자동차와 같지 않다. EV의 경우 변속기 없이 배터리에서 토크/가속을 얻기가 어렵다. 토크가 높으면 기어 플랭크에 대한 부하도 높아지는데, EV에는 소음을 발생시키는 엔진이 없기 때문에 이와 함께 rpm이 높을 경우 소음 감소에 초점을 맞추게 된다.

둘째, EV에서 rpm 속도가 높으면 변속기에 대한 품질 요구도 높아지는데, 이로 인해 기존의 가공 방법을 사용하기가 더욱 어려워진다. 기계가 일렬로 서 있고 기어 가공물이 다음 기계로 이동할 때마다 기어에 오차가 추가되는 경우가 여기에 포함된다. EV 변속기는 주로 컴팩트한 설계 덕분에 무게와 변속기에 필요한 공간이 감소하는 유성 변속기이다. 일부 변속기는 출발 시 토크와 rpm을 줄이는 역할을 하기 때문에 감소 변속기라고도 한다.

파워 스카이빙의 강점

그렇다면 제조업체들이 이러한 고품질 변속기 부품을 생산하는 가장 좋은 방법은 무엇일까? 한 세기도 넘은 파워 스카이빙이 여전히 '열쇠'의 지위를 유지하고 있고 확신한다. 파워 스카이빙은 기어 절삭 가공 공정인 쉐이핑과 호빙을 단일 연속 절삭 공정으로 통합한다.

파워 스카이빙은 기존 가공 방법에 비해 생산성과 유연성의 향상을 포함한 다양한 장점을 제공한다. 이 가공법을 사용하면 복합 가공기나 머시닝 센터에서 한 번의 단일 셋업으로 가공물을 토탈 가공할 수 있어 생산 시간을 단축하고 품질을 개선하며 취급 및 물류 비용을 줄일 수 있다. 또한 관리 가능하고 예측 가능한 가공이 가능하다.

모든 가공을 한 번의 단일 셋업에서 수행하기 때문에 여러 특수 기계를 사용하거나 기계를 변경할 필요가 없다. 가동 중단 시 상당한 비용 발생이 불가피한 자동차 제조업체의 경우 기계 변경 횟수의 감소는 곧바로 수익성 제고와 직결된다.

한 샌드빅코로만트 고객은 CoroMill® 178 또는 인서트 교환형 CoroMill 180을 사용해 저합금 16MnCr5 강 소재의 메인 기어 가공물을 가공할 때 파워 스카이빙을 테스트했다.

이 고객은 CoroMill 178H PM-HSS 솔리드 파워 스카이빙 커터를 사용해 가공물을 황삭 및 정삭 가공했다. 이전에는 쉐이핑 커터를 사용해 황삭 단계에서는 40 m/min(131 ft/min)의 절삭 속도로, 정삭 단계에서는 50 m/min (164 ft/min)의 절삭 속도로 가공했다. 하지만 파워 스카이빙을 사용해 황삭과 정삭 모두에서 절삭 속도를 250-300 m/min (820-980 ft/min)으로 높일 수 있었다.

전반적으로 이 고객은 황삭의 경우 세 단계에서 다섯 단계, 정삭의 경우 두 단계에서 CoroMill 178H PM-HSS 커터를 사용했다. 또한 공구 셋업 및 인덱싱 시간 단축, 프로세스 안정성 향상, 큰 폭의 가공물 품질 개선 등의 효과도 있는 것으로 나타났다. 품질 향상은 주로 여러 기계/가공 작업 간에 가공물을 이동할 필요가 없어 중심 오차와 런아웃 오차가 추가되지 않는 데서 기인했다. 또한 한 번의 단일 셋업에서 전체 가공을 완료했다.

뿐만 아니라, 시간 소모적인 쉐이핑 공정을 파워 스카이빙으로 대체함으로써 절삭 시간이 단축됐으며 공구 수명이 크게 증가했다. 결과적으로 가공 시간이 90% 줄어 생산 능력이 크게 여유로워졌다.

최선의 공구 선택은

샌드빅코로만트는 파워 스카이빙용 분말 야금 고속도강(PM-HSS)소재인 CoroMill 178S와 초경 소재인 CoroMill 178H 커터를 제공한다. 이 제품들은 정확도와 성능이 탁월하고 0.5–6 (DP 50–5)의 모듈에 사용할 수 있다. 샌드빅코로만트는 CoroMill 180이라는 인서트 교환형 커터도 제공하는데 레일 인서트 시트가 장착되어 있고 2.5–8 (DP 10–3)의 모듈에서 탁월한 정확도를 보장한다.

파워 스카이빙은 오래전부터 사용되어 왔지만, 최근 들어 기계가 더욱 견고해지고 제조업체들이 새로운 가공 방법을 찾으면서 새롭게 주목받고 있다. 파워 스카이빙은 짧은 리드타임이 중요한 대량 생산뿐만 아니라 자동차나 EV 제조 시장처럼 가동 중단 시 많은 비용이 발생하는 산업에서 특히 효과가 있다.

![[이슈읽기] 李대통령, 朴정부 이후 9년 공석 '특별감찰관' 임명 지시 배경은?](/news/thumbnail/202507/66587_76518_4120_v150.jpg)