중국의 동축 케이블 제조 시설을 미국으로 옮기려던 한 통신 네트워크 공급자가 마이그레이션 툴을 사용해 제어 시스템을 현대화함으로써 선적, 업그레이드 및 유지보수 비용을 대폭 낮췄다.

중국의 동축 케이블 제조 시설을 미국으로 옮기려던 한 통신 네트워크 공급자가 마이그레이션 툴을 사용해 제어 시스템을 현대화함으로써 선적, 업그레이드 및 유지보수 비용을 대폭 낮췄다.

세계 인구의 85% 이상이 휴대폰을 사용하고 있다. 이는 곧 60억대에 달하는 휴대폰들이 통화, 텍스트 또는 비디오 전송을 위해 무선 링크 접속이 필요하다는 뜻이다. 이러한 링크를 제공하는 셀룰러 네트워크(Cellular Network)는 셀룰러 통신을 지원하는 데 필요한 안테나와 장비로 구성된 개별 셀 사이트 또는 기지국으로 이뤄진다.

콤스코프는 통신 네트워크 인프라의 주요 공급자로서, 그러한 모든 셀 서비스에 필요한 기지국을 생산해 셀룰러 링크에 대해 늘어나는 수요를 충족시킨다. 이 회사는 중국 쑤저우에 소재한 설비에서 기지국용 동축 케이블도 생산하고 있다. 케이블 제조업을 미국으로 옮기면서, 경영진은 노스캐롤라이나 설비에서 생산과 시험을 통합하기 위해 제어 시스템을 업그레이드해야 했다.

매니저는 구형 Allen-Bradley PLC-5 솔루션을 Allen-Bradley ControlLogix 플랫폼으로 교체해 생산 라인을 현대화하고자 했다. 업그레이드 과정에서 콤스코프는 마이그레이션 솔루션을 사용해 6백만 달러의 선적 비용을 줄이고 장비 공간 및 설치비용과 유지보수 비용을 절감할 수 있었다.

생산 과정

콤스코프는 중국 쑤저우에 소유한 시설에서 기지국용 동축 케이블도 생산한다. 생산 과정에서 코팅된 내부 구리심 스풀을 압출기에 통과시켜 플라스틱 절연체를 한 겹 입힌다. 이 케이블이 페이오프 휠(Payoff Wheels)에 의해 라인을 따라 이동해 용접 테이블에 도착하면, 코어 주위가 용접된 구리 테이프인 외부 전도 채널로 감는다. 그 후 케이블이 코루게이터(Corrugater)를 통해 그 다음 압출기까지 이동하면 최종 폴리머 재킷을 처리한다.

콤스코프는 생산이 완료되면 제품을 멕시코로 보내 품질 시험을 거치게 한다. 시험 후에는 와이어 스풀을 다시 중국으로 보내 6피트 길이로 절단한 다음 아시아 전역에 설치되는 셀룰러 기지국에 조립한다.

기술 선정

기술 선정

2012년 초 콤스코프의 매니저는 중국 쑤저우의 생산을 노스캐롤라이나주 클레어몬트에 위치한 설비로 옮기면 제품 시험과 관련된 선적 비용을 연간 6백만 달러 이상 절감할 수 있다는 사실을 알았다.

실행을 위해 이 회사는 여러 종류의 동축, 연선 및 특별 주문 케이블을 생산한 노스캐롤라이나 공장의 홈 자동화 생산 라인 자동화 장비를 업그레이드해야 했다. 이 라인에는 새로운 케이블에 필요한 압출 또는 피더 장비가 없었다. 새로운 장비를 중국 공장에서 가져와야 했다. 단, 기존 장비 및 신규 장비가 신뢰성 있는 통신을 하고 라인에서 빨리 다양한 케이블을 생산할 수 있도록 전환하기 위해서는 제어 시스템의 업그레이드가 필요했다.

콤스코프 노스캐롤라이나 설비의 킹 루이스(Lewis) 제어 엔지니어링 관리자는 생산 라인을 업그레이드 또는 마이그레이션하고 신규 장비를 통합하기 위해 비용측면에서 효과적인 방법을 찾아야 했다. 라인은 새로운 생산 속도 및 품질 요구 사항을 맞춰야 하고, 중국 설비에서 가져오는 장비와 효과적으로 통신하며 기존의 장비, 서비스 계약 및 클레어몬트 직원들의 기술을 적용할 예정이었다. 동시에 루이스는 라인 유연성을 유지하고 개선해 다양한 종류의 케이블을 생산할 수 있도록 해야 했다.

통합 프로그래밍 환경

노스캐롤라이나 설비의 기존 자동화 라인은 1771 I/O의 300개 포인트로 로크웰 Software RSLogix5 소프트웨어를 구동하는 PLC-5 프로세서로 제어했다. 중국 공장에서 오는 피더와 압출기는 다른 종류의 자동화 시스템과 하드웨어를 사용하고 있었다. 또한, 라인의 피더 두 대는 Allen-Bradley SLC 500 컨트롤러로 구동하고 있었으며, 새로운 라인 제어 시스템에 통합해야 했다.

루이스는 우선 중국 시스템 압출기의 기존 프로세서 사용을 검토했으나, 그 프로세서와 기존 라인의 하드웨어를 인터페이스로 연결하기가 곤란하다는 것을 곧 깨달았다. 게다가 노스캐롤라이나 설비에 있는 로크웰오토메이션 제어 시스템에 있는 설계의 기능을 잃을 수도 있었다.

루이스는 “새로운 프로그래밍 환경으로 바꾸는 경우 코딩을 처음부터 다시 시작해야 할 뿐 아니라 현 시스템 사용을 쉽게 해 주는 기능이 없어질 수도 있었다”며, “우리 팀에게 처음부터 다시 비트 테이블로 I/O 맵 주소를 생성하라고 할 수는 없었다. 의미를 식별할 수 있는 태그 기반의 별칭으로 주소 할당을 설계하고 관리하는 중요한 기능이 우리에게 정말 중요했다. 그리고 프로그래밍 소프트웨어의 사용법을 배우려고 강습을 받을 필요도 없었다. 직관적이기 때문”이라고 설명했다.

강력한 마이그레이션 툴

루이스는 원하는 제어 설계 환경을 유지하기 위해 2012년 4월 중순 로크웰오토메이션과 함께 마이그레이션 계획에 착수했다.

첫 번째 단계는 자신의 현재 시스템을 문서화하고 새 시스템에 필요한 요구 사항을 정의하는 것이었다. 팀은 라인 제어를 위해 EtherNet/IP 기반의 Allen -Bradley ControlLogix 5571 PAC로 전환할 것을 결정했다.

그 후 나머지 시스템 부품은 로크웰오토메이션 IAB(Integrated Architecture Builder)를 사용해 한 시간 이내에 선택됐다. 루이스가 기존 시스템의 AutoCAD 도면을 툴에 올리자 마이그레이션에 필요한 모든 신규 부품의 번호 목록이 생성됐다.

신규 시스템에는 Allen-Bradley Bulletin 1492 I/O Wiring Conversion System Interface 모듈 및 이미 설치된 케이블을 통해서 기존 디지털 및 아날로그 I/O와 연결할 케이블이 포함됐다. 이로 인해 루이스는 제어, 모션, 안전 기능을 통합하고 레거시 프로세서 및 새로운 타사 컴포넌트와 쉽게 통신할 수 있었다.

그 결과, 루이스는 기존 I/O 자산을 대부분 사용함으로써 비용과 리스크를 최소화로 유지할 수 있었다. 마이그레이션 계획의 다음 단계에서, RSLogix 5000 설계 및 구성 소프트웨어 및 그 내장형 컨버전 유틸리티로 프로그래밍 코드의 80% 정도를 자동으로 변환했다. 이로 인해 콤스코프는 시간 및 엔지니어링 자원을 절약하고, 인적 오류의 위험을 낮췄다.

코드 변환 및 시험이 완료된 후, 루이스는 PLC-5 프로세서를 ControlLogix PAC로 업그레이드하고, 새로 통합돼 SLC 500 프로세서가 제어하는 세 부분과 통신할 수 있도록 새 PAC를 프로그래밍 했다. 1771 I/O의 150개 이상의 포인트는 1492 I/O 배선 컨버전 시스템을 사용해 변환했다. 기존 섀시 내 1771 I/O 스윙암은 새로운 인터페이스 모듈에 잘 맞았다.

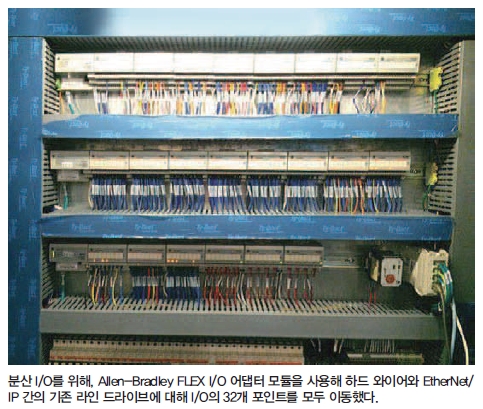

기존 스윙암에서 나오는 케이블을 제거하지 않고 I/O 컨버전이 이뤄지기 때문에 배선 오류의 위험이 크게 줄었다. 그 다음으로, 분산 I/O를 위해 루이스는 Allen-Bradley FLEX I/O 어댑터 모듈을 사용해 하드 와이어와 EtherNet/IP 간의 기존 라인 드라이브에 대해 I/O의 32개 포인트를 모두 이동했다. PAC 변경에는 고작 두 시간이 소요됐다. 이틀간의 검증 후 라인을 켜고 운전에 들어갔다. 콤스코프 공장이 전체 마이그레이션을 위해 투자한 다운타임 기간은 계획했던 단 며칠뿐이었다.

원만하고 안전한 전환을 위해 중국에서 새 장비가 도착하기 전 몇 개월 동안 루이스와 그의 팀은 업그레이드된 라인을 실행해 모든 것이 제대로 돼 있는지 확인했다. 7월에 새 피더와 압출기 장비가 도착하자, 루이스는 필드버스 인터페이스 카드를 컨트롤러 섀시에 꽂음으로써 간단히 새 장비를 EtherNet/IP 기반 Con trolLogix 시스템에 연결했다.

FactoryTalk View 소프트웨어를 구동하는 3대의 신규 Allen-Bradley Panel View Plus 인간기계 인터페이스 터미널을 설치해 콤스코프 엔지니어가 생산 프로세스를 표시하고 고장에 재빨리 대응할 수 있게 했다. 또한, 엔지니어링 및 영업 레벨의 이해 당사자를 위한 프로세스 보고서 작성이 용이하도록 데이터 수집도 가능하게 했다. 새로운 동축 케이블 라인은 8월에 생산을 개시했으며, 이는 마이그레이션에 착수한지 불과 4개월 후의 결과이다.

전환 위험 축소

루이스는 “프로젝트를 처음 시작했을 때는 이 전환 작업이 얼마나 오래 걸릴지 몰랐다. 하지만 계획에서 생산까지 4개월 만에 진행한 것은 예상보다 짧은 기간이었다”며, “프로세스를 빠르고 무사히 진행하는 데에는 로크웰오토메이션 마이그레이션 툴의 역할이 컸다”고 강조했다.

콤스코프는 경쟁력을 유지하기 위해서는 다양한 종류의 케이블을 생산할 필요가 있다. 라인이 자주 전환되기 때문에 여기에는 정밀성과 유연성이 요구된다.

루이스는 “해외에 있는 우리의 자매 공장과 경쟁자들은 고객에게 낮은 비용으로 오랜 기간 동안 단일 케이블을 공급할 수 있다. 우리가 공장을 최첨단으로 유지해야만 보다 신속하게 제품을 생산해 내고 최고의 품질을 유지할 수 있다”며, “이번 시스템 마이그레이션으로 우리는 연간 6백만달러 이상의 선적 비용을 절감하고 새로운 케이블을 생산할 수 있게 됐을 뿐 아니라, 같은 라인에서 만드는 5~10종류의 다른 케이블 생산도 개선할 수 있었다”고 언급했다.

루이스가 처음 콤스코프에서 근무를 시작했을 때, 노스캐롤라이나 설비의 제어 시스템은 Allen-Bradley PLC-5 컨트롤러와 1771 I/O 뿐이었다. 마이그레이션 이후, 설비는 ControlLogix PAC,1756 섀시 내 IO, 그리고 EtherNet/IP 기반 FLEX I/O를 사용한다.

루이스는 “이러한 새 제품으로 우리는 장비가 차지하는 공간을 줄이고, 장비를 움직일 수 있으며, 설치 및 유지보수 비용을 삭감할 수 있었다”며, “EtherNet/IP를 사용한다는 것은 게이트웨이가 필요 없고 회사 어디서나 쉽게 정보를 공유할 수 있다는 뜻이다. 우리는 푸시버튼을 없애고 기능성을 추가했다. 또한 로크웰오토메이션의 그 모든 마이그레이션 지원과 툴은 우리의 전환 위험을 낮춰줬다”고 강조했다.

본 기사는 로크웰오토메이션(TEL. 02-2188-4434)에서 제공한 것입니다.

FA Journal 편집국 (Tel. 02-719-6931 / fa@infothe.com)

<저작권자 : FA저널 (http://www.fajournal.com/) 무단전재-재배포금지>

![[이슈읽기] 이재명의 파격 실용 인사...송미령 '유임', 안규백 '선임'](/news/thumbnail/202506/66137_75902_106_v150.jpg)

![[항공 정비 생태계 위협(上)] 무분별한 정비인력 유출에 중소 MRO '골머리'](/news/thumbnail/202506/66119_75881_3321_v150.jpg)