A에서 B로 부품을 옮기는 것이 일상적인 로봇의 일로 생각될 수 있다. 그러나 웨이퍼 하나의 가치가 10,000유로 정도인 것을 감안한다면 이런 작업이 결코 쉬운 것이 아님을 알 수 있다. 수스마이크로텍은 고가 운반물의 안전을 위해 초정밀 스토브리 로봇 TX60 cr을 선택했다.

A에서 B로 부품을 옮기는 것이 일상적인 로봇의 일로 생각될 수 있다. 그러나 웨이퍼 하나의 가치가 10,000유로 정도인 것을 감안한다면 이런 작업이 결코 쉬운 것이 아님을 알 수 있다. 수스마이크로텍은 고가 운반물의 안전을 위해 초정밀 스토브리 로봇 TX60 cr을 선택했다.

아시아에서 반도체 시장으로 접근하는 것은 쉬운 일이 아니다. 하지만 수스마이크로텍 그룹은 웨이퍼 공정을 취급하면서, 관련 업계와 경쟁에 나서고 있다.

수스마이크로텍 그룹은 미세구조의 애플리케이션의 공정 솔루션 설계 및 생산 분야에 있어 60년 이상의 경험을 가지고 있으며, 솔루션은 웨이퍼의 모든 공정인 코팅, 베이킹, 디벨럽핑, 얼라이닝, 본딩을 아우른다.

수스마이크로텍의 솔루션은 메모리칩, 휴대폰 카메라, 타이어 공기압 센서를 포함한 다양한 산업 애플리케이션의 생산 공정을 폭넓게 커버한다. 수스마이크로텍 리소그래피 GmbH는 독일 가르힝과 파이힝엔 안 데어 엔츠에 생산 공장을 둔 수스마이크로텍 그룹 중 한 기업이다.

파이힝엔 공장은 웨이퍼의 리소그래픽 공정에 특화되어 있으며, 300㎜ 웨이퍼를 위한 저렴한 연구 장비에서 고효율의 생산 시스템에 이르기까지 코터와 디벨로퍼 등의 종합적인 제품 포트폴리오를 제공한다. 공정의 100% 제어는 물론 ppm 범위 내에서 무시해도 될 정도의 미미한 파손율을 가지고 있으며, 신속, 정밀, 안정적인 웨이퍼 핸들링으로 전 세계 고객을 사로잡고 있다.

수스마이크로텍의 스테판 리테(Stefan Lutter) 생산부장은 “당사의 아시아 시장 점유율이 높은 이유는 특수 기계 분야 장비의 주문 제작에 특화돼 있어 유연성이 높기 때문이며, 반면 타 경쟁사들은 일반 공장 건설에 초점을 맞추고 있는 상황”이라고 말했다.

로봇이 핸들링하는 혁신적인 코터와 디벨로퍼

ACS 300 Gen2 모듈러 코팅 및 개발 클러스터의 예처럼 일반적인 설정에서도 시스템은 유연하게 설계된다. 200㎜와 300㎜ 웨이퍼 공정에서 기계적 수정 없이 시스템을 사용할 수 있다.

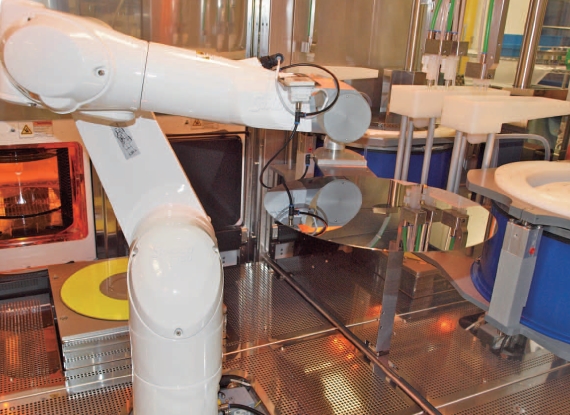

메인 애플리케이션은 가장 중요하고 섬세한 코팅 공정과 웨이퍼 레벨 패키징 분야 및 3D 인티그레이션에 사용된다. 콤팩트한 디자인과 베이스에 바로 장착되어 있는 2개의 로딩 모듈은 비용의 효율성을 보장한다. 초정밀 스토브리 TX60L cr(Clean Room) 로봇은 시스템 내의 모든 작업을 담당한다. 백엔드에서 요구되는 클린룸의 ISO 3에서 ISO 4까지의 등급을 TX60L은 만족한다.

ACS300 Gen2는 베이스 프레임과 4개의 모듈 슬롯으로 구성돼 있어, 히팅 및 쿨링 플레이트 스택 뿐만 아니라 코터, 디벨로퍼와 같은 다른 모듈을 장착할 수 있다. 게다가 프레인 확장이 가능해 2개의 히팅 및 쿨링 플레이트 스택을 추가할 수 있다.

그리고 코팅 또는 디벨로핑 목적으로만 설정하거나 둘을 조합한 시스템 설정도 가능하다. 사용자 친화적인 내부 제어 시스템은 사용하기 쉬워 조작자는 각 모듈에 특정 레시피를 쉽게 부여할 수 있고, 각 특정 구역을 통하는 웨이퍼의 경로를 상세히 할 수 있다.

ACS 300 Gen2는 웨이퍼가 마지막 단계로 지나가는 백엔드 시스템에 위치한다. 이 지점의 웨이퍼는 90% 가까이 완성된 제품이므로 매우 조심스럽게 다뤄야 한다. 따라서 수스마이크로텍의 장비는 안정성, 반복성, 안전한 가동 및 핸들링에 초점을 맞췄다.

리테 생산부장은 “웨이퍼 파손은 매우 심각한 일이 된다”며, “버전과 타입에 따라 웨이퍼의 가치는 1,000에서 10,000유로가 된다. 그런 웨이퍼는 컴퓨터, 휴대폰 및 LED에 사용되는 1,000에서 1만개의 칩으로 생산된다”고 말했다.

3-Link 로봇을 대신하는 6축 장비

수스마이크로텍는 최신 ACS 300 Gen2 코터에 스토브리 6축 TX60L cr 로봇을 사용하고 있다. 콤팩트한 관절 로봇은 산업 현장에 흔했던 전형적인 3-Link 로봇보다 더 많이 선택받는 장비다.

수스마이크로텍의 R&D팀 레네 타거스(Rainer Targus) 씨에 따르면 “3개의 윙이 자유롭게 움직이는 3-Link 로봇과 비교하면 6축의 기계는 유연성 면에서 얻을 수 있는 점이 많다. 특히 리치가 긴 TX60L은 꽤 먼 거리도 도달할 수 있다. 더 나은 작업 반경은 시스템 내에서 훨씬 유연하게 모듈을 배열한다. 스토브리 로봇은 높은 하중 용량으로 3-Link 로봇과 비교해 높은 점수를 얻었다. 이것은 인자 결정, 그리퍼와 웨이퍼의 합산된 무게에서 초과된 가속을 고려한 것”이라고 말했다.

TX60L은 3-Link 시스템과 비교해 더 높은 위치 정확도와 반복성을 가지고 있다. 이 부분은 웨이퍼의 에지 비드 제거에 필수요소라고 할 수 있다. 수동 적재를 제외한 모든 단계가 자동화 된 공장에서는 로봇이 해야 할 일이 많다. 작업자는 산업용어 Front Open ing Unified Pod(FOUP)로 알려진 25개의 웨이퍼를 담고 있는 카세트를 삽입해 플랜트에 적재한다.

적재 포트 모듈은 FOUP를 열고 내용물을 스캔한다. 시스템은 웨이퍼의 개수와 정확한 위치를 감지한다. 작업되어야 할 웨이퍼 개수에 대한 정보는 플랜트 제어 시스템에 전달된다. 지능적이고 최적화된 스케줄링은 컨트롤러의 주요 특징이다. 작업자가 작업 설정 및 레시피를 입력하면 시스템 컨트롤러는 스스로 작업의 복잡한 시퀀스에 대한 최적의 시간 관리를 결정한다.

공정은 스토브리 TX60L cr이 작업을 받으면서 시작된다. 로봇이 카세트에서 웨이퍼를 집어 중앙 스테이션으로 이동하고, 이미지 처리를 통해 정해진 그리퍼 디스크의 정확한 위치로 웨이퍼를 옮긴다. 이미지 처리 장치는 웨이퍼가 배정된 모듈에 정확하게 놓이도록 로봇 컨트롤러가 편차를 고려해 감지한 최적의 좌표 값을 전송한다. 물론 로봇은 플랜트의 4가지 공정의 모듈에 웨이퍼를 삽입하고 회수하며, 마감 처리된 웨이퍼를 FOUP로 되돌린다.

±50미크론의 위치 정확도

리테 생산부장은 “공정 모듈로 웨이퍼를 옮기는 로봇은 매우 정밀해야 한다. 초정밀 스토브리 TX 60L은 모듈에서 우리가 원하는 ±50미크론의 위치 정확도를 실현했다”고 말했다.

이것은 스토브리 로봇의 특허 받은 JCM 구동 기술로 가능해진 것이다. 로봇의 높은 경로 정확도는 카세트와 모듈에서 웨이퍼를 집어올리고 삽입하는 공정에 반드시 필요한 기능이다. 조금의 흔들림도 없이 로봇은 고가의 웨이퍼를 안정적으로 이동시킨다. 웨이퍼 파손은 절대 있을 수 없다. 시스템에서 사이클 타임은 작업에 따라 현저하게 달라진다. 모듈 타임은 특정 레시피와 시퀀스에만 제한된 요소이며, 로봇의 사이클 타임은 다른 작업에서 결정된다.

타커스 씨는 “스토브리 로봇은 높은 정확도로 웨이퍼 손상 없이 초고속 사이클 타임을 구현한다”고 말했다. 수스마이크로텍이 ACS300 Gen2 클러스터에 스토브리 6축 로봇만을 사용하는 것은 결코 우연이 아니다.

리테 생산부장은 “다양한 회사에서 생산되는 로봇을 면밀히 검토하고 비교해봤지만, 단 하나의 로봇만이 우리가 요구하는 최적의 범위 조합, 속도, 정확도, 안정적인 핸들링에 적합했으며, 그것이 바로 스토브리 로봇이었다”고 강조했다.

본 기사는 스토브리 한국지점(TEL. 053-584-4433)에서 제공한 것입니다.

FA Journal 편집국 (Tel. 02-719-6931 / fa@infothe.com)

<저작권자 : FA저널 (http://www.fajournal.com/) 무단전재-재배포금지>