고온의 빌릿(Billet) 위에서 700만 파운드의 압력을 생성하는 작업은 소음과 열을 수반하기 마련이다. 고객 입장에서 강력한 유압은 높은 전기에너지 비용이 발생하고 값비싼 유압 펌프와 그 외의 가동 부분에 마모가 생긴다는 것을 의미한다.

고온의 빌릿(Billet) 위에서 700만 파운드의 압력을 생성하는 작업은 소음과 열을 수반하기 마련이다. 고객 입장에서 강력한 유압은 높은 전기에너지 비용이 발생하고 값비싼 유압 펌프와 그 외의 가동 부분에 마모가 생긴다는 것을 의미한다.

1895년 설립돼 미국 펜실베이니아에 본사를 둔 이리프레스시스템즈(ERIE Press Systems)는 단조 해머를 제조하는 선도 기업으로, 1900년대 초 급증하는 자동차 및 중공업에 기계 프레스를 도입하면서 사업을 확장했다. 또한 철/비철 금속 및 합성물에 유압과 단조 및 성형용 설비를 개발하면서 그 성장세를 지속적으로 이어갔다. 현재 이 회사는 고객 맞춤형(Custom-engineered) 프레스와 기계를 공급하고 있다.

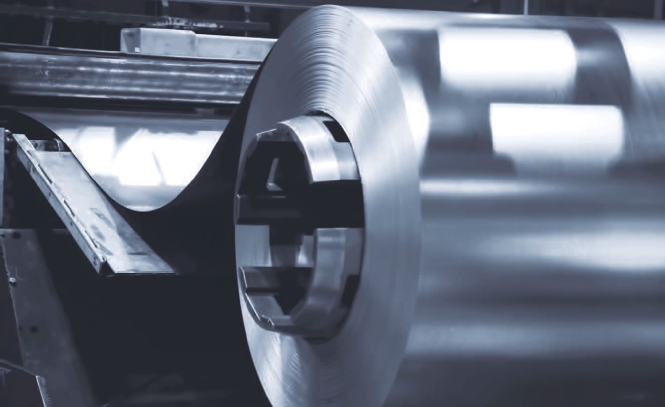

2012년 이리 소속인 맥인스롤드링스(McInnes Rolled Rings)는 릴 롤링 용량을 확대하고, 새로운 단조 프레스인 3,500톤 링 프리폼 프레스에 투자하기로 결정했다. 이 회사의 틈새 없는 롤드 링은 지름이 4~144인치에 이르며, 탄소 및 합금, 스테인리스강을 사용한다. 링은 대개 드릴, 크레인, 터빈, 광산 기계와 같은 대형 산업장비에서 베어링이나 기어로 또는 파이프라인이나 고압용기에서 플랜지와 마감재로 사용된다.

맥인스롤드링스는 이전 모델보다 적은 에너지를 소비하기 위해 새로운 3층 규모의 유압을 원했다. 기존에는 프레스가 가동되지 않더라도 기계가 켜져 있기만 하면, 프레스는 전기 모터 제어기를 사용해 공칭 회전속도(rpm)로 펌프를 회전시킬 수 있었는데, 이 경우 에너지가 낭비되고 기계 마모가 증가했다.

다른 종류의 기계들은 보통 필요하지 않을 때 전원을 차단하기 위해 드라이브를 사용한다. 그러나 크기가 ERIE 프레스와 같이 그 무게가 수백만 파운드인 기계는 너무 커서 비용 효과적으로 가변속 드라이브(VFD)를 설치할 수 없다는 것이 정설처럼 생각돼 왔다.

드라이브가 없는 경우 기존의 프레스 운전자는 비가동 구간에서의 에너지 사용을 제한하기 위해서 모터를 끄는 옵션이 있다. 그러나 전 전압 기동기로 모터를 재기동하면, 모터가 재기동하면서 모터의 전부하 전류(FLA)의 5배나 되는 전류를 끌어당기기 때문에 에너지 절약 효과가 전혀 없었으며, 모터가 여러 번 재기동하면서 발생한 열은 모터의 수명도 단축시켰다.

이리프레스의 빌 굿윈(Bill Goodwin) 영업부장은 “자동차의 사례에서 알 수 있듯이 가속 페달을 힘껏 밟아 속도를 급격하게 0에서 60으로 높일 경우 많은 연료가 소모되는데, 이 경우 시속 5마일에서 차츰 60으로 높일 때보다 연료가 훨씬 더 소모된다”면서, “급정지와 급기동 역시 유압에 부담을 주고, 나아가 정비가 잦아지면서 고장이 날 가능성이 높아진다”고 설명했다.

에너지 효율에 대한 필요성과 기계진단 개선에 대한 욕구가 생겨나면서, 이리는 맥인스롤드링스의 프레스에 대한 새로운 제어, 즉 정확하면서도 신속하고 효율적인 제어 방안을 찾았다.

동작 제어 및 안전

동작 제어 및 안전

굿윈 영업부장은 “이리프레스와 맥인스롤드링스 모두 로크웰오토메이션과 오랫동안 함께 일해 왔다”면서, “로크웰오토메이션의 협력 능력과 완전 통합된 부품을 보건대, 이 프로젝트에 있어 로크웰이 적절한 파트너임을 확신할 수 있었다”고 밝혔다.

이리는 처음으로 프레스에 들어갈 드라이브 시스템을 설계했다. 시스템은 로크웰오토메이션의 Allen-Bradley PowerFlex 755 VFD를 기반으로 했으며, 2,400마력까지 출력 영역이 확장됐다.

로크웰오토메이션의 현지 지원센터에서 제공해 환경 설정이 완료된 이 시스템은 프레스의 회전 사이사이에 유휴 상태를 두면서, 프레스 모터에 공급된 전력의 주파수를 제어하고 모터 속도를 프레스 회전 요건에 맞게 조정한다.

유압동력장치는 118gpm의 고정 볼륨 펌프 4개를 구동하는 300마력의 모터 8개와 118gpm 볼륨 변동형 펌프 4개로 구성됐다. 이러한 단조 프레스의 요건에 의하면, 가능한 빠르고 정확하게 빌릿을 만든 다음 금형 접촉시간 동안 일어나는 빌릿의 열손실을 줄이기 위해 재빨리 뒤집어야 한다. 프레스는 VFD를 추가해 이 작업을 성공적으로 수행했다.

프레싱 순환이 시작될 때, 8개의 VFD 제어 모터는 펌프를 1,800rpm 출력으로 가속해 최대 유량에 도달한다. 프로그램된 목표 지점에 프레스가 가까이 감에 따라, 프레스가 목표 지점에 근접할 때 모터 속도를 줄이면 4개의 고정 펌프 출력이 낮아진다. 4개의 볼륨 변동형 펌프는 모터 속도 및 전자식 볼륨 조절을 통해 그 출력이 줄어들 수 있기 때문에 주기가 길어진다.

전자식 볼륨 조절과 함께 VFD를 사용한 모터 속도 감소능력으로 인해 볼륨 변동형 펌프의 출력은 펌프가 일정할 때 요구되던 기존의 350ms보다 훨씬 더 빠르게 줄어든다. 대개 정속도 모터에 비례해 대용량 오일을 계량하게 되면(반응시간이 제한된) 전자 조절식 볼륨 변동형 펌프와 대용량 비례 카트리지 밸브에 비용이 많이 소요된다.

단조의 한 주기 동안 8개 펌프가 모두 이용된다. 프레스가 목표 지점에 도달하면, 4개 펌프만 이용해 열린다. VFD를 실행하면, 제어기를 통해 그 주기에 필요하지 않은 펌프 4개를 정지시킬 수 있다. 단조가 완료되고 나면, 다음 빌릿이 프레스에 실릴 때까지 나머지 모터 4개는 유휴 모드로 들어갈 수 있다.

과거에 이리는 안전 계전기와 IO 채널을 사용해 프로세스 제어기와 기계 상태를 주고받았다. 그러나 이제는 Allen-Bradley GuardLogix 제어기의 도움으로 기계 제어 프로세스에 보호 회로를 직접 연결함으로써 이 과정을 단순화했다. 이로써 과도한 배선을 줄이고, 시스템 디버깅 및 시운전 시간을 개선하며, 안전장치 가까이에 안전 I/O 모듈을 두는 것이 가능해졌다.

맥인스롤드링스 기계의 운전, 모니터, 정비를 더욱 용이하게 하기 위해 이리는 프레스 운전자의 지지대에 Allen-Bradley PanelView Plus 6의 15인치 터치스크린을 설치했고, FactoryTalk View SE HMI 소프트웨어가 탑재된 산업용 컴퓨터를 운영했다. HMI 인터페이스는 사용자에게 넓은 화면의 진단 프로그램을 통해 프레스를 확인할 수 있는 ‘윈도’와 애니메이션으로 도식화한 유압 구성도, 프레스 기동 진행과 에러 메시지, 로깅을 보여주는 ‘합격/불합격’ 상태 표시 장치 등을 제공한다.

운전자 및 정비 매뉴얼뿐만 아니라, 전기 및 유압 구성도는 PDF 서식으로 쉽게 볼 수 있다. 이로써 운전자와 정비 직원은 기계를 떠나지 않고서도 중요한 구성품을 조사하는 데 필요한 문서를 가지고 다니면서 고장 시간을 줄일 수 있게 됐다.

또한, 가상 사설 통신망(VPN)의 연결점을 각 기계의 제어함에 설치했는데, 이러한 연결점은 전 세계에 걸쳐 지정된 컴퓨터를 연결하고 있어, 고객은 공장에 있지 않아도 기계를 모니터할 수 있게 됐다. 이 기능을 활용해 고객은 정비 문제를 지원하는 이리 직원과 원격으로 기계 인터페이스를 공유할 수 있다.

제어 시스템은 EtherNet/IP를 사용해 생산 데이터에의 접근성을 높였고, 기계 배선을 줄였으며, 안전장치의 기능성, 유연성, 가시성, 진단 능력을 개선했다. PowerFlex 755 VFD에 필수적인 안전 설비는 의도치 않은 기동이 발생하지 않는지 확인하면서 회전력을 드라이브가 아니라 모터로 옮긴다. 맥인스롤드링스 시설에 속한 모든 직원들은 HMI 상에서 산업 제어 시스템과 기계 사이에 정보가 교환되는 것을 볼 수 있다.

탁월한 투자 수익

탁월한 투자 수익

업그레이드된 솔루션 덕분에 새로운 링 프리폼 프레스는 처리량 향상, 시운전 간소화, 정비 편의성, 소음 감소를 포함해 맥인스롤드링스의 모든 요건을 만족시켰다. 새 기계는 기존의 프레스보다 에너지 소모량을 약 30% 감소시켰다. 이리프레스가 35~40% 저렴해진 고정 부피 펌프를 선택할 수 있게 되면서, PowerFlex 755 인버터는 볼륨 변동형 펌프의 필요성도 줄일 수 있게 됐다. 이런 특별한 프레스가 대형 고정 부피 펌프 4개를 사용한 것을 고려하면 절감액은 상당하다고 볼 수 있다.

또한, 인버터는 유압펌프를 1,800rpm 미만으로 작동시키는데, 이로써 에너지가 절약되고 펌프 소음과 열이 감소되며 소음 방지의 필요성 및 유압유 냉각 능력도 줄어든다. 펌프 수명은 대개 회전수에 달려있기 때문에 유휴 기간 중 펌프 속도를 낮추고 동작을 정지시키면 펌프의 회전 그룹에 생기는 마모가 줄어들어 수명은 늘어난다.

굿윈 영업부장은 “로크웰오토메이션의 인버터, 제어기, 그 외의 다른 구성품은 우리 고객의 욕구를 충족시키는 데 있어서 매우 중요했다”면서, “마찬가지로 로크웰 직원들과의 협조도 중요했는데, 그들은 우리가 고객에게 해야 할 일을 해줬다”고 말했다. 이어 그는 “결국 공동 혁신이 유일한 솔루션이었다”고 덧붙였다.

이번 프로젝트에서 얻은 응용 지식에 기초해 이리는 VFD를 다른 프레스 응용 제품에 적용하기 시작했다. 그 중 하나는 휴지시간이 긴 압력이 있는 동안 모터 속도가 600rpm으로 줄어드는 분말형 금속 압착 프레스다. 그 결과, 에너지가 절감됐을 뿐 아니라, 특히 펌프의 소음도 상당 부분 줄었다.

또 다른 사례는 VFD를 사용해 0.0005IPS 정도의 속도 조절 범위를 요구하는 프레스에서 전자 조절식 볼륨 변동형 펌프를 구동시키는 것이었다. 굿윈 영업부장은 “모터 속도를 조작하는 PowerFlex 인버터의 기능 덕분에 우리 펌프는 항상 최대 효율로 동작하면서 최적의 상태에 있다”면서, “이 펌프들의 유량은 결코 과하지도 부족하지도 않으며, 유량은 펌프의 전자기술이 정확한 속도 조절을 관리할 수 있도록 항상 완벽한 조절 범위에 있다”고 설명했다.

로크웰오토메이션 제공

FA Journal 편집국 (fa@infothe.com)

<저작권자 : FA저널 (http://www.fajournal.com/) 무단전재-재배포금지>