결정형 실리콘 태양전지의 고효율화

고바야시 유키(Kobayashi Yuki)·고바야시 히카루(Kobayashi Hikaru) 오사카대학

화학적 전사법

결정형 실리콘의 반사율은 30∼50%로 매우 높다. 이는 실리콘의 굴절률이 3.5∼4.5로, 공기의 굴절률과 비교해서 큰 차이가 있기 때문이다. 예를 들면, 수직 입사한 빛의 반사율 R은 2상의 굴절률을 N1, N2로 했을 경우 ![]() 이 되므로, 접하는 2상의 굴절률 차이가 클 경우 반사율이 높아진다.

이 되므로, 접하는 2상의 굴절률 차이가 클 경우 반사율이 높아진다.

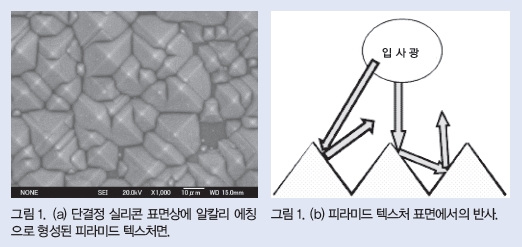

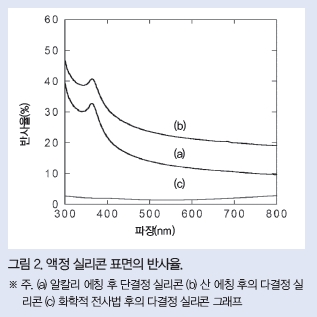

단결정 실리콘에서는 반사율을 저감시키기 위해 일반적으로 이방성 알칼리 에칭이 사용된다. Si(100)면은 원자밀도가 낮아, 이것을 소량의 이소프로판올 등을 포함하는 NaOH나 KOH 등의 강알카리성 수용액에 침지했을 경우 세밀한(111) 면만이 노출돼 피라미드 구조가 형성된다(그림 1 (a) 참조). 그러나 2회 표면에서 반사하는 빛은 출사되고 저입사각으로 입사한 빛이 반사되는 경우도 출사된다(그림 1 (b) 참조). 그 결과, 반사율은 그림 2 (a)에서와 같이 10% 이상으로 높다. 다양한 면방위가 존재하는 다결정 실리콘에 이 이방성 에칭 방법을 이용할 수 없다. 다결정 실리콘에서는 HNO3+HF 수용액에 의한 산 에칭을 이용해 표면을 거칠게만 해도 그림 2 (b)에 나타낸 것과 같이 반사율은 20% 이상으로 더 높아진다.

단결정 실리콘에서는 반사율을 저감시키기 위해 일반적으로 이방성 알칼리 에칭이 사용된다. Si(100)면은 원자밀도가 낮아, 이것을 소량의 이소프로판올 등을 포함하는 NaOH나 KOH 등의 강알카리성 수용액에 침지했을 경우 세밀한(111) 면만이 노출돼 피라미드 구조가 형성된다(그림 1 (a) 참조). 그러나 2회 표면에서 반사하는 빛은 출사되고 저입사각으로 입사한 빛이 반사되는 경우도 출사된다(그림 1 (b) 참조). 그 결과, 반사율은 그림 2 (a)에서와 같이 10% 이상으로 높다. 다양한 면방위가 존재하는 다결정 실리콘에 이 이방성 에칭 방법을 이용할 수 없다. 다결정 실리콘에서는 HNO3+HF 수용액에 의한 산 에칭을 이용해 표면을 거칠게만 해도 그림 2 (b)에 나타낸 것과 같이 반사율은 20% 이상으로 더 높아진다.

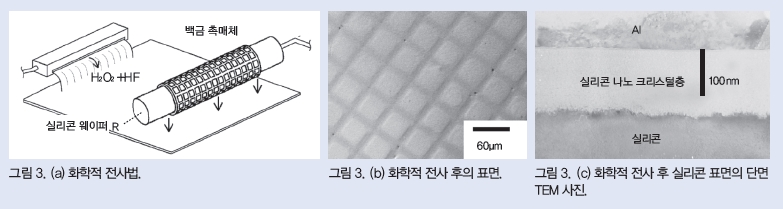

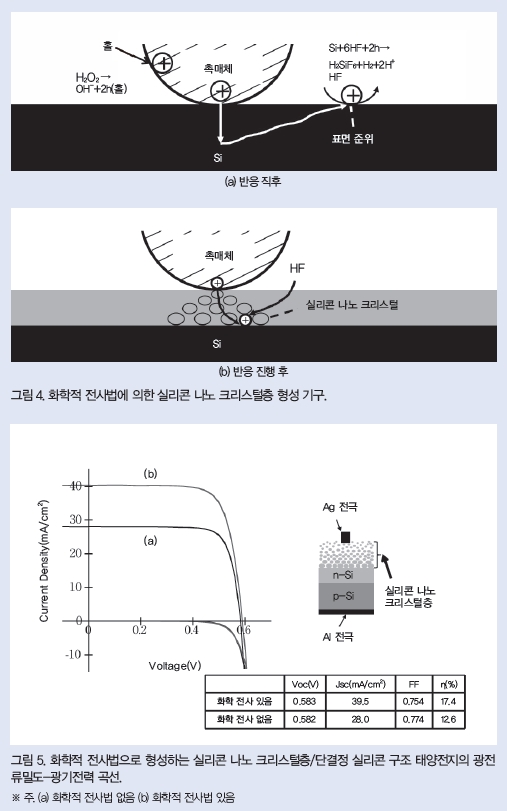

화학적 전사법에서는 그림 3 (a)과 같이, 실리콘 웨이퍼를 HF+H2O2 수용액에 담그고 백금 촉매체를 접촉시키는 것만으로 순식간에 표면 화학반응이 일어나, 그림 2 (c)와 같이 반사율이 2% 이하로 극감한다. 그림 3 (b)와 같이, 화학적 전사법에 의해 백금 촉매 메시의 형상이 실리콘 표면에 전사되지만, 이것은 반사율 감소에는 거의 기여하지 않는다. 반사율이 감소하는 것은 그림 3 (c)에서 알 수 있듯이 실리콘 나노 크리스털층이 형성되기 때문이다. 그림 4는 실리콘 나노 크리스털층의 형성 기구를 나타낸 것이다. 백금 표면에서 H2O2가 분해되는데, 이때 전자가 소비돼 홀이 백금에 축적된다(그림 4 (a) 참조).

화학적 전사법에서는 그림 3 (a)과 같이, 실리콘 웨이퍼를 HF+H2O2 수용액에 담그고 백금 촉매체를 접촉시키는 것만으로 순식간에 표면 화학반응이 일어나, 그림 2 (c)와 같이 반사율이 2% 이하로 극감한다. 그림 3 (b)와 같이, 화학적 전사법에 의해 백금 촉매 메시의 형상이 실리콘 표면에 전사되지만, 이것은 반사율 감소에는 거의 기여하지 않는다. 반사율이 감소하는 것은 그림 3 (c)에서 알 수 있듯이 실리콘 나노 크리스털층이 형성되기 때문이다. 그림 4는 실리콘 나노 크리스털층의 형성 기구를 나타낸 것이다. 백금 표면에서 H2O2가 분해되는데, 이때 전자가 소비돼 홀이 백금에 축적된다(그림 4 (a) 참조).

이 홀이 실리콘에 주입되고 확산돼 표면 준위에 포획된다. 이 홀을 이용해서 실리콘이 HF와 반응해 용해된다. 표면 준위는 불균일하게 존재하기 때문에 불균일한 용해반응이 일어나고, 그 결과 실리콘 나노 크리스털층이 형성된다. 표면 영역에 실리콘 나노 크리스털층이 형성되면 용액이 그곳에 침입하고, 그 아래의 영역에도 실리콘 나노 크리스털층이 형성됨과 동시에 원래 존재한 실리콘 나노 크리스털의 용해반응도 진행돼 실리콘 나노 크리스털의 사이즈가 감소한다(그림 4 (b) 참조). 따라서 실리콘 나노 크리스털 사이즈는 깊이와 함께 증가하고, 나노 크리스털과 공간 부분의 평균밀도는 표면 영역에서는 낮고 깊이와 함께 증가한다. 이로써 굴절률은 표면 영역에서는 낮고 깊이와 함께 연속적으로 증가해 실리콘 나노 크리스털층/실리콘 계면 근방에서는 실리콘의 굴절률에 가까워진다. 표면에서도, 계면에서도 2상간 굴절률에 큰 차이는 없으며, 반사율도 거의 제로가 된다.

실리콘 나노 크리스털층/결정 실리콘 구조에는 양호한 특성의 pn 접합을 형성할 수 있어 태양전지로 만들 수 있다. 그림 5와 같이, 태양전지에서는 반사 방지막조차 사용하고 있지 않은 단순 구조임에도 불구하고, AM1 100mW/㎠ 조사 아래 40mA/㎠ 이상의 단락 광전류 밀도로 17.4%의 변환효율을 달성할 수 있다. 일반적으로 시판되고 있는 결정형 실리콘 태양전지의 단락 전류밀도는 34∼38mA/㎠ 정도다.

그림 5의 태양전지에서는 표면 패시베이션(부동태화) 처리를 하지 않았다. 이 경우의 소수 캐리어 라이프타임은 4μs였다. 질산 산화법을 사용해 패시베이션 처리를 실시함으로써 소수 캐리어 라이프타임이 100μs 이상까지 증가한다는 것을 알 수 있었다. 해방 광기전력은 소수 캐리어 라이프타임이 10배가 되면 30mV 증가하기 때문에, 이 패시베이션 기술을 사용하면 630mV 이상의 광기전력과 20% 이상의 변환효율을 기대할 수 있다.

결함 소멸형 반도체 세정법

결함 소멸형 반도체 세정법

태양전지용 실리콘 웨이퍼의 세정은 LSI용 실리콘 웨이퍼의 세정과 마찬가지로 HCl+H2O2(SC2 세정)나 오존수 등의 용액을 사용한다. 여기서 가장 큰 문제는 LSI용 세정에서는 세정 용액을 자주 교환하는 데 반해, 태양전지용 세정에서는 5,000∼10,000장의 웨이퍼를 세정하고 나서야 비로소 교환한다는 것이다. 이 경우 기존 세정액에는 웨이퍼에서 제거된 금속이 박리 이온으로 세정액 속에 존재하기 때문에 재부착이 일어날 염려가 있다. 또, 세정액의 금속 제거 능력도 그다지 높지 않아, 5% 정도의 높은 농도 세정액을 50∼80℃로 가열해 사용할 필요가 있다.

그 반면, 결함 소멸형 세정액의 금속 제거 능력은 높아 0.1% 이하 농도의 세정액을 실온에서 사용해도 금속 오염을 제거할 수 있다. 이 세정액은 pH를 조정한 HCN 수용액이다. 금속 오염물과 CN-이온이 직접 반응해 금속-시안화물 착이온을 형성함으로써 금속오염이 제거된다. 금속-시안화물 착이온은 수용액 중에서 가장 안정적이기 때문에 재부착이 일어나지 않고, 세정액을 반복 사용해도 금속 오염을 완전히 제거할 수 있다. 또, CN-이온이 표면 근방에 존재하는 실리콘 단글링 본드 등의 결함 준위에 선택적으로 흡착돼 소멸되기도 한다. 따라서 금속 오염의 제거와 결함 준위의 소멸이라는 2가지 효과로 인해, 태양전지의 특성이 향상될 수 있다.

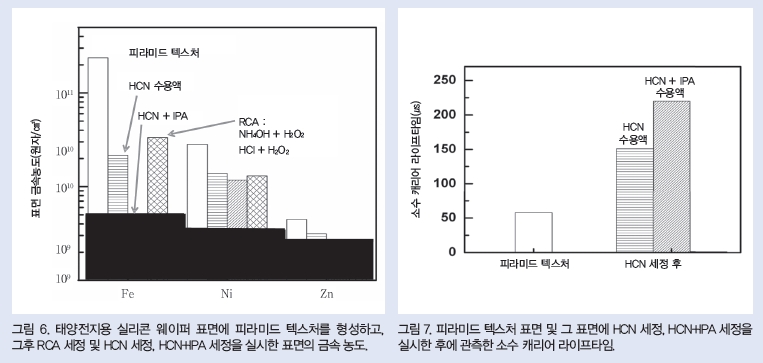

그림 6은 태양전지용 실리콘 웨이퍼를 세정한 결과를 나타낸 것이다. KOH를 사용한 피라미드 텍스처 형성 후 Fe, Ni, Zn 등의 금속오염이 존재한다. 이 웨이퍼를 SC2 세정(H2O2+HCl 수용액)했을 경우 ∼3×1010원자/㎠의 Fe 외에도 Ni, Zn가 잔류한다. 이 경우 태양전지용 웨이퍼는 고정 지립법에 의해 절단되고 절단시에 생성된 스크래치 등의 표면에 깊숙하게 금속 오염물이 채워지게 된다.

그림 6은 태양전지용 실리콘 웨이퍼를 세정한 결과를 나타낸 것이다. KOH를 사용한 피라미드 텍스처 형성 후 Fe, Ni, Zn 등의 금속오염이 존재한다. 이 웨이퍼를 SC2 세정(H2O2+HCl 수용액)했을 경우 ∼3×1010원자/㎠의 Fe 외에도 Ni, Zn가 잔류한다. 이 경우 태양전지용 웨이퍼는 고정 지립법에 의해 절단되고 절단시에 생성된 스크래치 등의 표면에 깊숙하게 금속 오염물이 채워지게 된다.

경면 연마된 LSI용 실리콘 웨이퍼상의 금속 오염물은 제거하기 쉽지만, 태양전지 웨이퍼에 존재하는 금속 오염물을 완전히 제거하기는 어렵다. pH를 13으로 조정한 HCN 수용액의 금속오염 제거 능력은 SC2 세정액 이상이며, 특히 소량의 이소프로판올을 첨가한 HCN 세정액은 높은 세정 능력을 가지고 있다.

경면 연마된 LSI용 실리콘 웨이퍼상의 금속 오염물은 제거하기 쉽지만, 태양전지 웨이퍼에 존재하는 금속 오염물을 완전히 제거하기는 어렵다. pH를 13으로 조정한 HCN 수용액의 금속오염 제거 능력은 SC2 세정액 이상이며, 특히 소량의 이소프로판올을 첨가한 HCN 세정액은 높은 세정 능력을 가지고 있다.

그림 7은 실리콘 웨이퍼의 소수 캐리어 라이프타임을 나타낸 것이다. 피라미드 텍스처 형성 후 소수 캐리어 라이프타임은 약 50μs였다. HCN 및 HCN+IPA 세정을 한 후 소수 캐리어 라이프타임은 각각 150μs, 220μs로 증가했다.

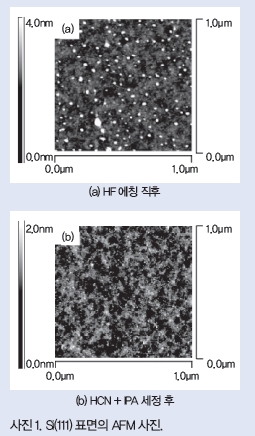

사진 1은 Si(111)면(거울면)의 AFM상을 나타낸 것이다. HCN 세정을 하기 전에는 RMS 러프니스(조도)가 0.52nm이었다. HCN+IPA 세정을 한 후 RMS 러프니스는 0.27nm로 감소했다. 마이크로 러프니스가 감소됨으로써 실리콘 단글링 본드 등의 결함 준위 밀도도 감소된 것으로 보인다. 이를 통해 HCN 세정에 의한 소수 캐리어 라이프타임이 향상될 수 있었던 것은 금속 오염물의 제거 및 CN- 이온이 실리콘 단글링 본드에 흡착되는 것에 의한 결함 준위의 소멸, 그리고 마이크로 러프니스 감소에 의한 결함 준위 밀도 감소 등의 효과에 의한 것으로 판단된다.

그림 8은 <ITO/SiO2/다결정 실리콘> MIS형 구조 태양전지의 특성을 나타낸 것이다. 결함 소멸형 세정 처리를 하지 않을 때 에너지 변환효율은 10% 이하였다. 결함 소멸형 세정 처리를 함으로써 변환효율은 12%로 증가했다. MIS형 태양전지는 표면 배리어형으로, 표면 근방의 결함 준위가 변환효율에 크게 영향을 미친다. 결함 소멸형 세정 처리를 함으로써 표면 근방의 결함 준위가 소멸돼 크게 변환효율이 향상됐다고 판단된다.

그림 8은 <ITO/SiO2/다결정 실리콘> MIS형 구조 태양전지의 특성을 나타낸 것이다. 결함 소멸형 세정 처리를 하지 않을 때 에너지 변환효율은 10% 이하였다. 결함 소멸형 세정 처리를 함으로써 변환효율은 12%로 증가했다. MIS형 태양전지는 표면 배리어형으로, 표면 근방의 결함 준위가 변환효율에 크게 영향을 미친다. 결함 소멸형 세정 처리를 함으로써 표면 근방의 결함 준위가 소멸돼 크게 변환효율이 향상됐다고 판단된다.

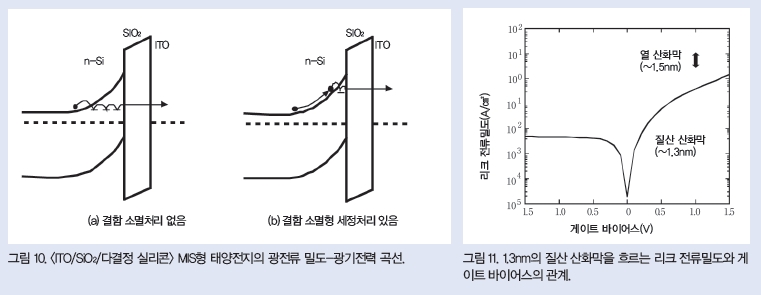

그림 9는 <ITO/SiO2/다결정 실리콘> MIS형 구조의 태양전지 암전류 밀도 온도 의존성을 나타낸 것이다. 결함 소멸형 세정 처리를 하지 않을 경우 암전류 밀도는 높고, 그 온도 의존성은 작다(그림 9 (a) 참조). 그러나 결함 소멸형 세정 처리를 함으로써 암전류 밀도가 감소함과 동시에 그 온도 의존성도 높아졌다(그림 9 (b) 참조). 암전류 밀도의 온도 의존성을 분석한 결과, 결함 소멸형 세정 처리를 하지 않을 경우 암전류는 터널기구에 의해 흐르는 것을 알 수 있었다. 터널기구 때문에 암전류 밀도의 온도 의존성이 낮아 많은 암전류가 흐른다. 다결정 실리콘의 공핍층 안에 존재하는 결함 준위를 통해서 전자가 호핑적으로 터널 전도한 것으로 보인다(그림 10 (a) 참조). 또한, 결함 소멸형 세정 처리를 함으로써 공핍층 안의 결함 준위가 소멸되고 전자가 호핑 전도할 수 없게 돼 열전자 방출기구에 의해 전도되기 때문에(그림 10 (b) 참조) 암전류 밀도의 온도 의존성이 높아졌다고 생각할 수 있다.

그림 9는 <ITO/SiO2/다결정 실리콘> MIS형 구조의 태양전지 암전류 밀도 온도 의존성을 나타낸 것이다. 결함 소멸형 세정 처리를 하지 않을 경우 암전류 밀도는 높고, 그 온도 의존성은 작다(그림 9 (a) 참조). 그러나 결함 소멸형 세정 처리를 함으로써 암전류 밀도가 감소함과 동시에 그 온도 의존성도 높아졌다(그림 9 (b) 참조). 암전류 밀도의 온도 의존성을 분석한 결과, 결함 소멸형 세정 처리를 하지 않을 경우 암전류는 터널기구에 의해 흐르는 것을 알 수 있었다. 터널기구 때문에 암전류 밀도의 온도 의존성이 낮아 많은 암전류가 흐른다. 다결정 실리콘의 공핍층 안에 존재하는 결함 준위를 통해서 전자가 호핑적으로 터널 전도한 것으로 보인다(그림 10 (a) 참조). 또한, 결함 소멸형 세정 처리를 함으로써 공핍층 안의 결함 준위가 소멸되고 전자가 호핑 전도할 수 없게 돼 열전자 방출기구에 의해 전도되기 때문에(그림 10 (b) 참조) 암전류 밀도의 온도 의존성이 높아졌다고 생각할 수 있다.

질산 산화법

질산 산화법

질산 산화법에서는 실리콘 웨이퍼를 농도 68%의 공비 질산에 침지하는 것만으로도 계면 준위와 리크 전류밀도가 매우 낮고 초고성능의 매우 얇은(∼1.3nm) SiO2 막을 형성할 수 있게 돼 실리콘 표면의 패시베이션에 사용할 수 있다. 그림 11은 <Al/1.3nm 질산 산화막/Si(100)> MOS 구조의 리크 전류밀도-전압 특성을 나타낸 것이다. 리크 전류는 다수의 캐리어 흐름으로 태양전지에서는 암전류가 돼 광기전력을 감소시킨다. 1.3nm의 막 두께를 가지는 질산 산화막의 리크 전류밀도는 900℃에서 형성되는 막 두께 약 1.5nm의 열 산화막보다 약 한 자릿수가 낮다는 것을 알 수 있다.

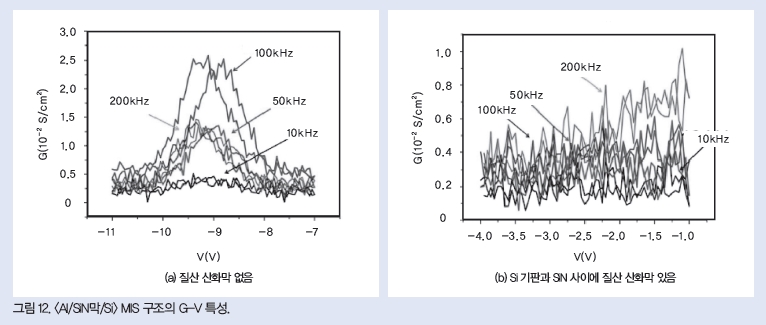

그림 12는 피라미드 텍스처면 위에 질산 산화막을 형성하고, 그 위에 실리콘 나이트라이드 반사 방지막을 형성한 구조의 컨덕턴스-전압 특성을 나타낸 것이다. 컨덕턴스는 계면 준위 밀도에 근사적으로 비례한다. 질산 산화막을 형성하지 않을 경우(그림 12 (a) 참조) 컨덕턴스의 피크가 관측되고, 계면 준위 밀도는 ∼5×1011/㎠로 추정됐다. 한편, 질산 산화막을 형성했을 경우(그림 12 (b) 참조)에는 컨덕턴스의 피크가 존재하지 않고 계면 준위 밀도는 2×1010/㎠ 이하임을 알 수 있었다.

n형 실리콘 기판에 pn 접합을 형성하고, 그 위에 질산 산화막을 형성한 후 실리콘 나이트라이드 반사 방지막을 형성해 태양전지로 만들었다. 질산 산화막을 형성하지 않을 경우의 에너지 변환효율은 17.2%였다. 질산 산화막을 실리콘과 실리콘 나이트라이드막 사이에 삽입함으로써 변환효율은 18.9%로 향상됐다. p형 실리콘 기판의 태양전지에 대해서도 질산 산화막을 실리콘과 실리콘 나이트라이드막 사이에 삽입함으로써 변환효율이 0.5∼1% 향상됨을 확인했다.

본 기사는 日本工業出版이 발행하는 월간 クリ-ンテクノロジ-와 기사협약에 의해 轉載한 것입니다.

SOLAR TODAY 편집국 (Tel. 02-719-6931 / st@infothe.com)

<저작권자 : 솔라투데이 (http://www.solartodaymag.com/) 무단전재-재배포금지>