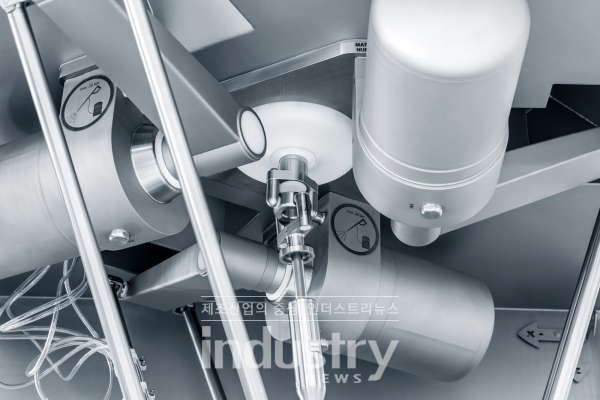

[B&R 제공] Singer & Sohn과 같은 특수 목적 기계제작자의 성공 여부는 고객의 요청을 얼마나 빠르고 효율적으로 수용하느냐에 달려 있다. 이것이 식품산업 OEM이 B&R의 자동화 기술을 선택하는 이유이기도 하다. 지난 30여년간 Singer & Sohn는 육류 가공을 위한 위생 장비를 개발해 왔다. 제품군으로는 로봇 로딩 시스템, 소시지 링크 분리기, 컨베이어 시스템은 물론 열 제품 처리 및 금속 감지기 솔루션에 이르기까지 다양하다.

Singer & Sohn Matthias Hiemer 프로젝트 매니저는 “식품 가공 공급업체 중에서도 우리는 포괄적인 장비 포트폴리오를 제공하는 동시에 고객의 특별한 요청에도 지속적으로 대응할 수 있는 능력을 갖췄다”고 말했다. 새로운 기계를 개발하고 운영하는데 걸리는 시간을 줄여, 회사는 고객 요구사항을 구현하고 혁신적인 새로운 기계 개발을 구상하는데 더 많은 자원을 투입할 수 있게 됐다는 뜻이다.

Hiemer는 이어 “대규모 및 중견 고객이 점점 더 엄격해지는 위생 규정을 준수하는 동시에 비용을 최소화하면서 싸이클 타임을 가속화하려는 추세 속에 고객과 제품이 모두 제각각이기 때문에 기계에 대한 요구사항은 매우 다양할 수밖에 없다”고 말했다. 예를 들면 통통하고 구부러진 바바리안 바이스부어스트(Weisswurst) 소시지를 운반하기 위해서는 가느다란 프랑크 소시지나 부랏부어스트(Bratwurst) 소시지와는 전혀 다른 솔루션이 필요하다. 식품 가공시설의 크기와 레이아웃도 달라져야 한다. 이러한 다양한 요구사항을 수용할 수 있는 능력을 확보하기 위해 Singer & Sohn은 높은 수준의 수직 통합과 최신 기술을 필요로 한다.

Singer & Sohn는 자체적인 워터젯 및 레이저 컷팅기, 염지액 제조용 피클 믹서, 그리고 글라스 비드 표면처리기 제품을 갖췄다. 이러한 기계들에 대한 설계, 계획, 프로그래밍 및 구현이 모두 Singer & Sohn 직원들에 의해 수행됐다. 중간규모 전문 개발회사만의 수평적 조직 구조로 인해 빠르고 혁신적인 의사결정이 가능했기 때문이다. Hiemer는 “응답과 납기준수 문제로 수년전에 공급업체와 심한 갈등을 겪었다”면서, “이에 우리는 새로운 대안들을 찾게 됐으며, 결국 B&R을 선택했다”고 밝혔다.

컴팩트한 성능

Singer & Sohn의 B&R 선택에는 혁신적인 제품과 전문가 서비스뿐 아니라 컴팩트한 컴포넌트 디자인의 영향도 크게 작용했다. Hiemer는 자신들이 선택에 있어 가장 큰 고려요소로 ACOPOS P3을 꼽았다. 그는 “통합된 안전 기능을 갖춘 가장 효율적인 서보 드라이브”라고 강조했다. ACOPOS P3은 리터당 4개의 앰프를 제공하는 전력 밀도로 최대 3축까지 동시 제어가 가능해 가장 큰 공간 절감을 제공한다.

B&R의 포괄적인 하드웨어 포트폴리오는 최첨단의 트랙 기반 수송에서 위생 설계 모터와 HMI 터미널에 이르기까지 다양하다. 이에 B&R이 제공하는 소프트웨어 기능의 범위도 중요하게 고려됐다. Hiemer는 “우리에게 필요한 대부분의 기능이 즉시 사용 가능하도록 돼 있었다”면서, “처음부터 모든 세부사항을 개발해야 하는 부담이 없기 때문에, 우리는 차별화된 기계의 핵심기능들을 발전시키는데 집중할 수 있었다”고 말했다.

6개월 만에 파일럿 플랜트 제공

Singer & Sohn은 개발에 들어간 지 6개월 만에 B&R 솔루션을 기반으로 한 완전히 새롭게 재설계된 제어 및 드라이브 기술을 갖춘 첫 번째 WKT-50 머신을 완성했다. 새로운 기계는 모터 드라이브 블레이드를 사용해 소시지 체인을 연속적인 쌍으로 생산해 냈다. 핵심적인 과제는 블레이드 위치가 매번 일정하지 않다는 것이었다.

각각을 절단하기 전에 두개의 소시지 링크 사이의 정확한 중심을 식별하고 블레이드를 제자리로 이동해야 한다. B&R의 고급 제어 기술은 WKT-50을 개발하는 동안 엔지니어들에게 큰 역할을 했다. 적절한 전자 캠이 매우 빠르게 선택될 수 있으며, 절단 작업도 연속적으로 정확하고 빠르게 수행된다. Hiemer는 “B&R 소프트웨어를 처음 접하는 것이었지만, 우리는 빠르게 적응할 수 있었다”면서, “B&R이 수시로 현장학습과 원격통신을 통해 우수한 교육과 엔지니어링 지원을 제공했기 때문에 시작부터 솔루션에 만족했다”고 밝혔다.

미래의 지능형 기계

Singer & Sohn는 WKT-50 개발과 동시에 소시지나 애완동물 사료와 같은 제품을 각 포장에 넣는 로봇 로딩 시스템을 라인에 추가했다. 표준 구성에서 V-G-E 로딩 시스템은 공급, 분류 및 묶음을 위한 유닛과 제품별 맞춤 그리퍼를 통해 포장박스에 넣는 하나 또는 두 대의 델타 로봇으로 구성된다. 제품은 이 유닛들 사이에서 컨베이어 벨트로 수송된다.

Singer & Sohn은 모든 HMI, 제어 및 모션 애플리케이션을 실행하는 파일럿 플랜트 플랫폼으로 Automation PC 2100을 선택했다. 기계제작자는 Visual Components 소프트웨어 툴을 사용해 HMI 솔루션을 개발했다. 다음 단계는 HTML5에 구축된 웹 기반 HMI의 장점을 제공하는 B&R의 mapp View로 업그레이드 하는 것이다. 다양한 디바이스에서 동일한 HMI 애플리케이션을 쉽게 볼 수 있으며, 서로 다른 사용자 및 사용자 그룹에 맞게 유저 인터페이스 레이아웃을 지정할 수 있다.

프로그래밍 가속화

ACOPOS P3 서보 드라이브와 ACOPOS inverter는 델타 로봇 운전을 비롯해 파일럿 시스템의 B&R 모터를 제어한다. 관련 모션 제어 애플리케이션으로는 B&R의 mapp Motion 소프트웨어 컴포넌트를 사용했다. 델타로봇의 시운전은 하루 만에 완료했다. Hiemer는 “B&R이 모션 및 로봇 제어의 모든 부분을 포괄하는 mapp 컴포넌트를 철저하게 테스트해 우리는 기존 접근 방식보다 휠씬 빠르게 모션 제어 애플리케이션을 프로그래밍하고 배치할 수 있었다”고 밝혔다. 소시지 절단기 보다 로딩 시스템의 자동화가 더 광범위했지만, Singer & Sohn은 단 6개월 만에 해당 프로젝트를 완료할 수 있었으며, 독일에서 개최된 IFFA 육류 산업 박람회에서 두 솔루션을 모두 선보일 수 있었다.

보이는 그대로의 성능

차세대 V-G-E 로딩 시스템은 B&R의 Automation Panel이 탑재됐다. 15인치 IP69K 스테인리스 스틸 패널에는 추가적으로 버튼과 비상 차단 기능이 제공된다. 전문가라면 최고 성능을 위해 정교하게 튜닝되고, 마모를 줄이기 위해 부드럽게 가속 및 제동을 하는 델타 로봇의 개선된 움직임을 곧바로 알아차릴 수 있을 것이다.