[인더스트리뉴스 최종윤 기자] 저비용 리튬 이온 배터리 셀(LIB)은 대규모 e-모빌리티 산업의 핵심이다. 베를린 공과대학교의 연구진은 지금까지 사용되던 기존 픽 앤 플레이스 동작을 연속 Z 폴딩으로 대체해 배터리 셀 생산을 가속화했다. 이 과정에서 Beckhoff의 XTS 리니어 이송 시스템이 중요한 역할을 했다.

리튬 이온 배터리(LIB) 셀 생산 과정 중 최대의 과제는 여러 층으로 구성된 전극-분리막 복합재의 조립 속도다. 전기 자동차용 Z 폴드 구조에는 로봇이나 키네마틱에 의해 수행되는 많은 픽 앤 플레이스 작업이 요구된다. 각 전극을 픽 앤 플레이스해야 하고, 하나의 50 Ah LIB에는 300x125mm 형식의 개별 전극이 최대 53개까지 들어 있기 때문에 시간이 많이 소요된다.

베를린 공과대학교 핸들링 및 조립 기술학과 공작 기계 및 공장 관리 연구소(IWF)의 선임 연구원인 Arne Glodde 박사는 “병목 현상은 많은 픽 앤 플레이스 동작으로 인해 발생하는 것이 분명하다”고 말했다. 이어 Arne Glodde 박사는 “이전의 공정 흐름은 실질적으로 생산 한계에 도달했다”면서, “산업용 로봇의 제동과 가속이 빨라진다고 해서 핸들링, 결합시간을 줄일 수 있는 것은 아니다”라고 부연했다. 새로운 LIB 생산공정이 필요하다는 취지다.

배터리 스태킹 150% 가속화

베를린 공과대학교의 연구진은 픽 앤 플레이스 공정을 전극과 분리막의 연속적인 재료 이송으로 대체했다. Arne Glodde 박사는 “이를 통해 기존의 최첨단 공정에 비해 생산량을 150% 이상 늘릴 수 있었다”고 말했다. 현재 100개를 생산하는 데 걸리는 시간에 앞으로는 250개의 셀을 생산할 수 있다는 것을 의미한다. 이 프로세스의 핵심적인 혁신은 XTS 리니어 이송 시스템과 회전 그리퍼를 기반으로 한 특허받은 Z 폴딩 기술이다. 총 10개의 무버가 있는 시스템 중 두 개는 스택에 전극을 정밀하게 배치해 연속적인 폴딩을 보장했다.

전극은 개별 시트의 스택으로, 분리막은 벨트 재료로 제공된다. 진공 기반 프로세스를 사용해 플렉시블 전극을 개별 롤러가 각각 픽업한 다음 분리막 벨트의 속도로 가속한다. 이송 중에 위치가 감지되고 전극 시트가 분리막과 정확하게 정렬된다. 그런 다음 전극은 연속적으로 이송되는 분리막 재료에 번갈아 고정된다.

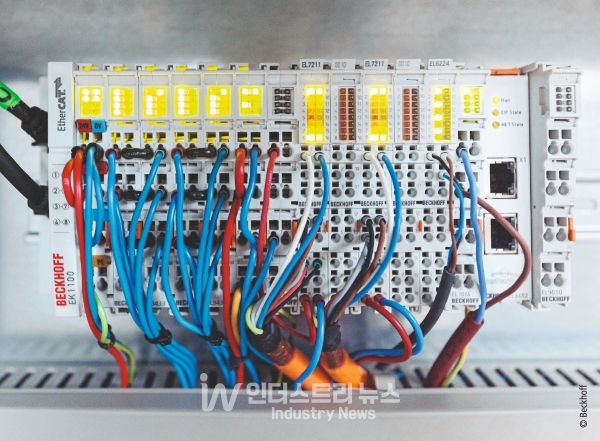

그 이후에는 전극이 고정된 분리막 벨트가 두 개의 가이드 롤러를 통해 위에서부터 폴딩 공정으로 공급되는 Z 폴딩이 이어진다. 이를 위해 특수 그리퍼로 뒤쪽에서 교대로 잡을 수 있도록 두 개의 커뮤터 롤러가 벨트 재료를 굴절시킨다. 이들은 두 개의 연동된 XTS 시스템의 무버에 장착되며, 고정 시스템이 접힘을 고정하는 폴딩 테이블에 벨트 재료가 쌓일 때까지 접힘을 유도한다. XTS 시스템은 모든 배터리 생산 시스템의 개별 시퀀스에 통합할 수 있는 무진동 구조로 장착된다.

혁신의 가능성을 열어주는 XTS

Arne Glodde 박사는 “Beckhoff의 리니어 이송 시스템이 없었다면, 공정 제어를 통해 연속 Z 폴딩을 제대로 구현하고 처리 시간을 이렇게 크게 단축할 수 없었을 것”이라고 말했다. 대형 Z 폴드 전극-분리막 복합재의 경우 처리 시간이 접힘당 1초 이상에서 0.7초로 단축됐지만, 이 공정의 잠재력은 더 남아있다. 앞으로는 접힘당 0.35초까지도 달성할 수 있을 것이라고 예상하고 있다.

0.7초 만에 접을 수 있도록 무버는 약 600mm/s의 속도로 이동한다. 목표한 접힘당 0.35초를 달성하려면 이 속도는 약 1,000mm/s가 돼야 한다. Beckhoff 베를린 지사의 Guido Sieder 영업 엔지니어는 “XTS는 기본적으로 최대 4m/s의 속도로 이동하도록 설계됐기 때문에 공정을 더욱 가속화할 수 있는 충분한 성능을 갖추고 있다”고 설명했다.

XTS와 PC 기반 제어의 특수한 기능 덕분에 현재 성능이 비약적으로 향상됐다. Arne Glodde 박사는 “XTS는 자유롭게 제어할 수 있는 무버를 통해 까다로운 모션 시퀀스에 생동감을 불어넣어 준다”고 말했다. 응력을 견디면서 적절한 벨트 장력으로 재료를 접으려면 그리퍼가 서로 유기적으로 동작해야 한다. 간단해 보이지만 고성능이면서도 유연한 자동화 기술이 필수다.

Beckhoff 베를린 지사 Mathias Arndt 영업 엔지니어는 “모든 키네마틱을 리얼타임으로 계산하고 제어하려면 XTS 서보 축이 NC(지점 간) 작동에서 보간으로 원활하게 전환할 수 있어야 했다”고 전했다. Arne Glodde 박사는 TwinCAT의 멀티태스킹 기능 덕분에 컨트롤러의 모듈별 프로그래밍과 동기화도 구현 과정에서 매우 유용했다고 밝혔다.

모든 축의 경로 계획은 수행된 키네마틱 계산을 기반으로 컨트롤러가 직접 수행한다. 다른 모듈의 시퀀스는 가상 축을 통해 결합되고 프로세스의 다른 요소와 관련해 중첩된 동작을 통해 보정된다. Arne Glodde 박사가 말하는 또 다른 장점은 접힌 전극 패키지를 배출하는 6축 로봇 운동학을 간단하게 통합하고 동기화할 수 있다는 점이다.

물체의 위치를 최대한 빠르고 정확하게 감지하는 것은 정밀성과 반복성을 위해 매우 중요하다. 베를린 공과대학교의 연구진은 이를 위해 XFC 기술을 사용했다. Arne Glodd 박사는 “위치 계산을 위해 eXtreme Fast Control Technology의 타임스탬프 기능을 사용한다”면서, “따라서 신호 수집은 PLC 사이클과 무관하게 이뤄진다”고 말했다. 장점은 제어 기술이 더 이상 위치 감지의 제한 요인이 아니고, 그 대신 샘플링 속도가 62.5 kHz인 기존 센서 기술이 한계가 된다는 점이다.

능동적으로 제어되는 그리퍼를 통한 추가 가속

Arne Glodde 박사와 그의 팀은 Z 폴딩의 한계를 더욱 넓히기 위해 노력하고 있다고 전했다. Arne Glodde 박사는 “실제로 진동과 관성력으로 인해 속도가 빨라질수록 정확도가 떨어지는 것을 확인할 수 있다”면서, “더 단단한 가이드 레일이나 액티브 그리퍼를 사용하면 문제를 해결할 수 있다”고 전했다. Beckhoff는 다양한 솔루션을 보유하고 있다. V자형 가이드 시스템을 갖춘 XTS 리니어 이송 시스템과 무버에 통신과 전력을 무선으로 전송하는 NCT(No Cable Technology)는 추가적인 최적화의 범위를 넓혀 폴딩 공정을 더욱 빠르고 유연하게 만든다.

Arne Glodde 박사는 “보다 구체적으로 우리는 그리퍼의 추가 개발을 위해 노력하고 있으며, NCT를 사용해 기계식 포지티브 가이드를 그리퍼의 능동적 제어로 대체하고자 한다”고 말했다. 전극 형식에 대한 시스템의 유연성이 향상되고 피드 오차를 동적으로 보정할 수 있다. Arne Glodde 박사는 “우리는 품질 보증을 위해 시스템에 비전 시스템을 통합하고자 한다”고 향후 확장 계획을 밝혔다.

![[속보] 윤석열 내란특검 2차 출석···이날 조사로 구속영장 청구 가능성도](/news/thumbnail/202507/66716_76665_845_v150.jpg)