[인더스트리뉴스 최종윤 기자] e-모빌리티 시장의 빠른 성장과 함께 리튬 이온 배터리 생산에서 효율적인 제조 공정의 필요성이 커지고 있다. 독일 Reutlingen 지역에 본사를 둔 Manz는 Beckhoff가 제공하는 고속 PC 기반 제어기술을 기반으로 배터리 모듈 생산에 있어 자동화 시스템 구축에 성공했다.

독일 Reutlingen 지역에 본사를 둔 Manz는 e-모빌리티, 배터리 생산, 전자, 에너지, 의료 기술을 위한 생산 솔루션에 주력하는 글로벌 하이테크 엔지니어링 회사다. 실험실 생산 또는 파일럿 및 소규모 연속 생산을 위한 맞춤형 단일 기계부터 대량 생산을 위한 표준화된 모듈 및 시스템 또는 턴키 라인에 이르기까지 다양한 포트폴리오를 갖추고 있다. 리튬 이온 배터리 셀, 배터리 시스템, 커패시터 등의 생산 장비에서 볼 수 있듯이 사용되는 자동화 기술의 유연성과 성능에 대한 요구사항이 매우 높다.

애플리케이션별 맞춤형 레이저 플랫폼

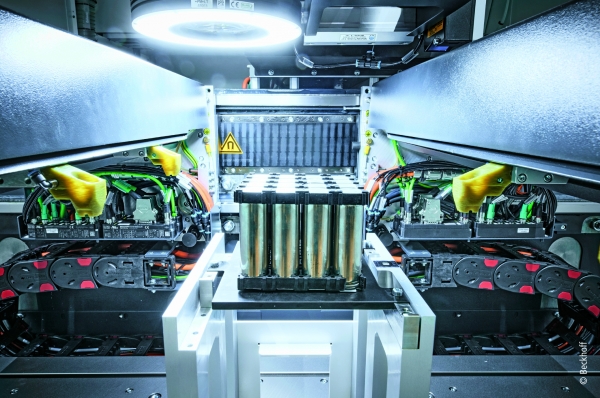

리튬 이온 배터리 제조에 사용되는 다양한 레이저 공정을 위한 유연한 플랫폼으로 설계된 새로운 배터리 레이저 시스템(BLS) 500이 대표적인 예다. 표준화된 기계 베이스에서 시작해, 공작물을 수동으로 로드하는 단일 시스템으로 개별 작동하거나 통합 생산 라인의 일부로서 작동해 고정밀 레이저 용접은 물론 레이저 컷팅과 드릴링 또는 부분 재료 제거를 수행할 수 있다.

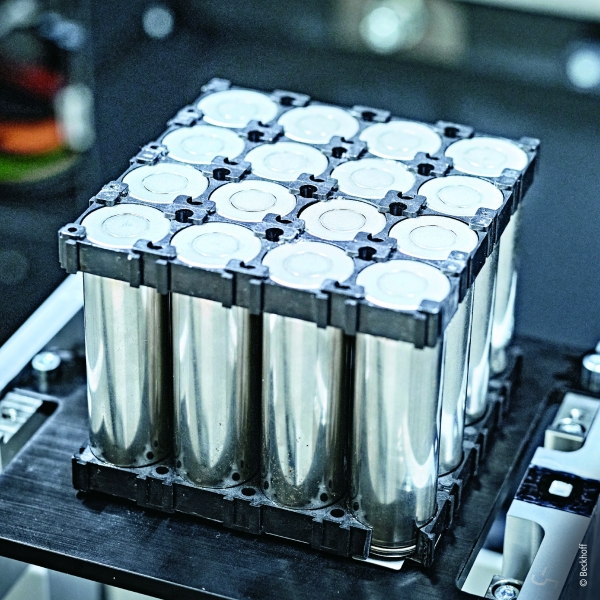

BLS 500 애플리케이션에서 원형 배터리 셀로 구성된 배터리 모듈을 실험실 시나리오에서는 수동으로 기계에 삽입하지만, 그렇지 않은 경우에는 자동화된 프로세스로 진행된다. 그런 다음 개별 셀을 레이저로 접촉 소자에 용접한다. 그래픽 프로그래밍 툴인 스마트 레이저 어시스턴트는 기본 배터리 모듈의 CAD 데이터를 사용해 관련 레시피, 즉 모든 용접 지점에 대한 최적의 경로 계산과 각 경우에 적합한 레이저 출력을 생성한다.

Manz의 Stephan Lausterer 소프트웨어 코어 설계 및 제품 개발 책임자는 “이 프로그래밍 툴을 사용하면 다양한 애플리케이션, 즉 다양한 셀 유형과 모듈 형식에 BLS 500을 훨씬 쉽게 적용할 수 있다”면서, “실제로 기계적으로 조립되기 전에 제어 프로그램을 사전에 상세하고 실제적으로 테스트할 수 있기 때문에 시운전이 가속화되고 간소화할 수 있었다”고 전했다. 이어 “모든 측면에서 편리하고 강력한 OPC UA 통합 기능을 갖춘 TwinCAT 제어 소프트웨어의 이점을 누릴 수 있었다”고 덧붙였다.

PC 기반 제어 시스템의 장점

최근 몇 년간 고성능, 무엇보다도 유연한 제어 기술의 중요성이 크게 증가하면서 Manz와 Beckhoff는 10년 넘게 협업을 이어오고 있다. Stephan Lausterer는 “원래 Manz는 자체적으로 제어 기술을 개발했지만, 기계공학에서 전자공학의 중요성이 커지고 이 분야의 혁신 주기가 매우 빨라짐에 따라 자체적인 기술 개발이 점점 더 어려워졌다”면서, “PC 기반 제어는 유연하고 개방적이며 확장 가능한 시스템 아키텍처로 인해 최적의 솔루션임이 입증됐고, 또 Beckhoff의 강점인 혁신은 당시에도 우리가 높게 평가한 부분”이라고 말했다.

Beckhoff의 Tilman Plaß 자동차 산업 매니저는 “Manz 시스템의 높은 요구사항은 PC 기반 제어를 통해 효과적으로 충족할 수 있었다”면서, “Beckhoff의 제어 기술과 TwinCAT의 포괄적인 기능에 OPC UA 통신까지 더해지면서 양쪽 모두에서 더 많은 이점을 얻을 수 있었다. 특히 TwinCAT 3의 초기 사용자인 Manz는 파트너십의 일환으로 중요한 사용자 피드백도 제공했다”고 밝혔다.

BLS 500 컨트롤러의 하드웨어 코어는 C6030 초소형 산업용 PC로 구성되며, 이 제품의 주요 장점에 대해 Manz의 Stephan Lausterer는 “C6030은 설치 공간이 제한된 애플리케이션에 이상적”이라며, “특히 Beckhoff는 적합한 프로세서 세대를 점진적으로 통합하고 있으며, C6032와 함께 포트폴리오에 더 많은 인터페이스를 갖춘 소형 디바이스 모델도 보유하고 있기 때문에 향후 요구사항에도 부합했다”고 말했다.

Stephan Lausterer는 일반적으로 TwinCAT 자동화 소프트웨어가 Manz의 요구사항을 효과적으로 충족한다고 말했다. 그는 “무엇보다도 우리 소프트웨어 팀에는 고급 언어 프로그래머도 있기 때문에 Visual Studio에 TwinCAT을 통합할 수 있었고, 여기에 각 프로그래밍 언어의 편집기와 Safety Editor, TwinCAT Scope, TwinCAT HMI에 이르는 다양한 기능을 통해 전반적으로 유연성을 향상시켰고, 이러한 통합 수준은 TwinCAT만의 독보적인 장점”이라고 설명했다. 또 그는 TwinCAT 3 NC PTP, NC I, 키네마틱 변환 블록을 사용해 C++로 매우 편리하게 모션 제어를 프로그래밍 및 시뮬레이션한 다음 TcCOM 모듈로서 리얼타임으로 실행할 수 있다고 덧붙였다.

OPC UA를 통한 상위 레벨 통신

Manz는 기계 프로세스 자체, 즉 산업용 PC와 EtherCAT 터미널, 드라이브 간의 고속 EtherCAT 통신 외에도 BLS 500 전체에서 OPC UA를 통한 데이터 교환을 이용한다. 이는 HMI로 카메라 이미지 전송, 상위 시스템으로의 통합, 교차 제어 통신 등의 측면에서 TwinCAT 3 펑션 OPC UA(TF6100)를 통해 구현된다. 또한 가상 시운전 도구는 OPC UA를 통해 TwinCAT 컨트롤러와 데이터를 교환한다. Beckhoff의 Tilman Plaß는 “OPC UA 통신의 범위는 매우 넓다”면서, “Manz는 표준화되고 안전하며 업체 독립적인 통신의 이점을 일찍이 인식하고, 고성능 TwinCAT OPC UA 서버와 클라이언트를 상당한 규모로 이용하고 있다”고 밝혔다.

Manz의 Stephan Lausterer도 “인더스트리 4.0 제품과 고객 애플리케이션 모두에서 거의 모든 외부 통신이 OPC UA를 통해 실행된다”면서 “비 OPC-UA 지원 타사 구성요소에는 PC 기반 제어가 제공하는 높은 수준의 시스템 개방성을 보여주는 옵션인 TwinCAT 3 펑션 TCP/IP(TF6310) 또는 XML Server(TF6421)가 사용된다”고 동의했다.

IT 보안도 중요한 요소다. OPC UA는 해당 보안 메커니즘이 이미 통신 스택에 통합돼 있다. 필요한 보안 기능이 처음부터 제공된다는 뜻이다. 또 다른 이점은 Beckhoff가 이미 초기 단계부터 제어 측에 OPC UA 클라이언트를 구현했다는 점이다. Tilman Plaß도 이에 동의하며 “Beckhoff는 2014년에 이미 데이터 일관성 있고 안전하며 표준화된 통신을 위해 로직 기능과 OPC UA 서비스를 결합한 SOA PLC(서비스 지향 아키텍처)를 통해 TwinCAT 3의 어플리케이션 시나리오를 제시한 바 있다”고 강조했다.

![[칼럼] 지속 가능한 성장 위한 필수조건, 인공지능의 눈으로 고객 신뢰도를 높여라](/news/thumbnail/202404/53094_59367_310_v150.jpg)