크리스 비네이스(Chris Vineis)

크리스 비네이스(Chris Vineis)

시오닉스 태양광 기술이사

반도체 재료 가공과 기기 개발 분야에서 15년 이상의 경력을 갖고 있는 비네이스 박사는 매사추세츠 공과대학에서 재료과학과 공학을 전공했다.

모란 레비 핀클쉬타인(Moran Levy Finklshtein)

모란 레비 핀클쉬타인(Moran Levy Finklshtein)

시오닉스 공정 엔지니어

태양전지 개발 분야에 전념해온 필자는 공정개발, 최적화 및 유지 분야에서 7년 이상의 경력을 갖고 있다. 그녀는 벤-구리온 대학에서 재료과학 학사, 석사 학위를 받았다.

제임스 캐리(James Carey)

제임스 캐리(James Carey)

시오닉스 레이저공정 개발이사

필자는 하버드 대학에서 응용 물리학 박사학위를 받았으며 미시간 대학에서 공학 물리학 교육학사 학위를 받았다.

그레그 나이트(Greg Knight)

그레그 나이트(Greg Knight)

시오닉스 컨설턴트

결정질 태양광 분야에서 10년 이상 공정, 제조, 연구 개발 경력을 갖고 있는 그는 현재 PV테크그룹의 사장으로 활동 중이며, 이퀴티솔라 사의 기술 이사를 역임하고 있다.

에커드 웨프링하우스(Eckard Wefringhaus)

에커드 웨프링하우스(Eckard Wefringhaus)

시오닉스 품질관리부 이사

필자는 이사회의 일원이며 창립 멤버이고 2006년부터 ISC콘스탄즈의 위원이다. 그와 그의 팀은 표준 공정의 지속적인 개선과 인프라와 기계의 납품을 담당하고 있다. 그는 실리콘 웨이퍼의 단면 분리, 광택, 습식 화학 표면 분야를 연구한다.

루돌프 하니(Rudolf Harney)

시오닉스 산업용 태양전지 부서장

시오닉스 이사회의 일원이며 ISC 콘스탄즈의 이사로 활동하고 있는 그는 태양광 시장에서 산업용 프로젝트와 산업 관련 프로젝트 분야의 많은 인적 네트워크를 보유하고 있다.

일반적인 화학적 표면처리

결정질 실리콘이 태양광 시장에서 압도적인 다수를 차지하지만, 간접적인 밴드갭(전자가 가질 수 있는 에너지의 허용된 대역 사이의 빈 틈) 때문에 매우 효율적으로 빛을 흡수하지는 못한다. 따라서 결정질 태양전지는 일반적으로 180~200㎛로 비교적 두꺼운 편이며, 표면 반사율을 줄이고 빛의 포획 능력을 향상하기 위해 고품질의 표면 질감이 필요하다.

이상적인 표면 질감은 동시에 많은 자질들을 발휘할 수가 있다. 예를 들면 모든 입사각에서 매우 낮은 반사율, 태양전지 내에서 광로의 길이를 늘리는 양호한 빛의 포획, 그리고 보호막을 쉽게 씌우고 금속 코팅을 쉽게 할 수 있는 물리적으로 견고한 자질 등이 있다.

한 표면 방향을 가진 단결정 실리콘에 있어서 산업계에서 일반적으로 사용되는 해답은 KOH와 IPA를 사용하는 이방성 에칭이다. 알칼리성 화학성분이 우선적으로 평면에 에칭하고 평면에 정지해 표면 피라미드를 형성한다. 이러한 피라미드는 일반적으로 5~10㎛의 높이이며 표면에 무작위로 위치하게 된다. 들어오는 빛이 피라미드 표면에서 여러번 산란을 경험하기 때문에 표면 반사율은 줄어들며 이를 통해 빛은 태양전지에 침투할 수 있는 더 많은 기회를 얻는다.

평균적으로 각 빔은 두 번 이상 산란을 경험하면서 900nm에서 최소 반사율이 10%까지 줄어든다(반사 방지 코팅 전). 이는 본래의 광택 실리콘 웨이퍼에서 35%까지 줄어들었던 것과는 대조적이다. 이 기법은 안정적이며 재현이 가능하다. 그리고 반사 방지 코팅 후에는 매우 낮은 표면 반사율을 얻을 수 있다. 이 공정의 약점은 공정 속도가 느려서 즉각적인 처리에 적합하지 않다(개발 중인 일부 신규 공정은 10분이면 가능하지만 일반적으로 이 공정은 25~35분이 소요된다). 피라미드 전면이 매우 매끄럽기 때문에 표면 반사율은 입사각에 따라 상당히 달라진다. 이 문제는 그날의 시간대에 따라 집광 효율에 큰 영향을 줄 수 있다.

현재 다결정 태양전지의 주된 기술인 이방성 에칭은 적합하지 않다. 왜냐하면 표면에 존재하는 결정 방향이 매우 다양하기 때문이다. 현재의 산업 표준 기법은 HF, HNO3산으로 구성된 등방성 에칭 기법이다. 이는 흔히 이소텍스처라고도 한다. 이 에칭 기법은 웨이퍼에서 잔류하는 톱날 손상에서 비롯된 결정질 손상 부분을 우선적으로 공격함으로써 표면 질감을 만든다. 이 공정은 동시에 몇 가지의 톱날 손상을 제거하고 부채꼴 표면 질감을 만든다. 따라서 내부의 도구를 사용해 표면 질감을 만들 만큼 충분히 빠른 공정 속도이다.

그러나 이 방법은 무수한 단점이 있다. 그 중 가장 중요한 단점으로는 셀 전압과 전류를 동시에 극대화할 수 없다는 것이다. 이에 대한 한 가지 이유는 반사율을 낮추는 더 거친 이소텍스처 표면은 넓은 표면 면적을 갖고 있고, 따라서 보호막을 씌우기가 어렵다는 것이다. 반면에 쉽게 보호막 처리가 되는 매끄러운 표면은 저조한 (고)반사율을 갖는다.

또 한 가지 이유는 이소텍스처 공정은 일반적으로 웨이퍼에 잔류하는 톱날 손상을 남긴다. 왜냐하면 톱날 손상을 완벽하게 제거할 수 있는 더 깊은 에칭 또한 상당히 고르지 않은 표면을 야기하기 때문이다. 이 공정의 또 다른 단점은 이 공정이 정확한 HF : HNO3 비율에 따라 그 결과가 크게 달라진다는 것이다. 이처럼 다양한 결정에서 다양한 반응이 나오기 때문에 공정 가변성이 매우 크다는 것이 단점이다.

초고속 레이저 표면처리

시오닉스(SiOnyx) 사는 실리콘 웨이퍼의 표면처리를 위해 초고속 레이저 공정을 개발해 특허를 받았다1). 이 기법은 화학적 표면처리 기법에 비해 몇 가지 큰 장점을 갖는다. 예컨대, 낮은 반사율, 결정 방향에서 영향을 받지 않는 점, 한쪽 면 터치가 적은 공정, 내부 공정 적합성과 물리적으로 견고한 매우 낮은 측면 모양이 그것이다. 다결정 웨이퍼에 있어서 이 방법은 셀 전류와 전압 간의 균형을 깨는 추가적인 장점이 있고 공정 변동성을 줄이는 장점도 갖고 있다.

반도체의 초고속 레이저 공정의 사용을 최초로 연구한 선각자는 하버드대학교의 에릭 마주르(Eric Mazur) 교수였다. 그는 10년 전에 이미 이 공정을 연구하기 시작했다. 하버드에서의 혁신적인 실험은 실리콘과 단파 레이저의 상호작용에 대한 이해의 초석이 되었고 레이저 처리된 물질의 자질을 어떤 식으로 조작하는지를 알 수 있는 기초가 되었다. 시오닉스 사는 2006년 이 기술 상용화를 목적으로 하버드대학교와 파트너십을 체결했으며, 그 이후 우리는 이 기술을 산업용으로 응용하기 위해 무수한 수정을 가했다.

시오닉스 사의 레이저 표면처리 공정은 야외에서 실시되며, 단 하나의 초고속 레이저로 시간 당 1,200개 이상의 웨이퍼 처리가 가능하다. 오늘날 상업적으로 이용 가능한 레이저 전력이다. 레이저 발사 조건에 따라 실로 다양한 표면 질감과 모양을 얻을 수 있으며 이는 그림 1에 제시된 바와 같다. 이것은 다양한 플루엔스와 펄스 밀도를 사용해 레이저가 발사된 다결정 Si 웨이퍼의 이미지이다. 반사율 5% 이하의 믿을 수 없을 만큼 어두운 표면을 얻을 수도 있다. 바로 이런 이유로 해서 이 공정을 ‘검은 실리콘’이라 하기도 한다. 중요한 것은 레이저 표면처리 공정은 크리스털(결정) 방향과는 무관하다는 것이다. 이는 결정이 더 이상 관찰되지 않는 대부분의 표면 면적에서 관찰되는 바와 같다. 시각적 통일성에서 이러한 발전은 그 자체로 태양전지 공정 결과 단락에서 논의한 바와 같이 표준형 이소텍스처에 비해 효율의 향상을 증명하는 것이다.

시오닉스 사의 공정에서 일반적인 표면 질감은 그림 2의 불투명 각도 스캔 전자 망원경 이미지에 제시되어 있다. 높낮이가 있는 부위의 맨 끝에서 맨 아래까지 총 높이는 1㎛ 미만이며 전체 표면처리 공정에는 2㎛ 미만의 실리콘이 소비된다. 그 결과 표면은 일반적인 태양광 도구와 공정을 이용해 쉽게 보호막 증착과 금속막 증착이 가능하다. 이것은 공정을 어렵게 하고 물리적으로 견고하지 않게 만드는 매우 큰(5m 이상) 원뿔 모양의 초기 ‘검은 실리콘’ 표면처리 공정에 비해 매우 중요한 발전이다. 따라서 시오닉스 레이저 표면처리 기법은 오늘날의 실리콘 태양전지와 향후 기대되는 초박막 실리콘 웨이퍼에 쉽게 적용할 수 있고, 재료 두께에 제약을 받은 현재의 비 실리콘 박막 필름 태양광 기술에도 쉽게 접목할 수 있다.

반사 방지 코팅을 추가하기 전 다양한 표면질감을 비교하는 반사율 곡선이 그림 3에 제시되어 있다. 앞서 지적한 바와 같이 이소텍스처의 주된 단점은 붉은색 점선 곡선으로 표시된 바와 같이 반사도가 매우 낮다는 것이다. 다결정 실리콘에 적용된 시오닉스 레이저 표면처리(붉은 색 곡선)는 단결정 실리콘(녹색 점선 곡선)에 알칼리 에칭을 한 것만큼이나 낮은 반사도를 얻는다.

레이저 표면처리는 이소텍스처에 비해 효율성이 상당히 증대되며, 다음 단락에서 상세히 논의할 것이지만 하향 셀 공정에서 요구되는 변화가 없이도 접착력이 상당히 커진다. 마지막으로 검은 점선 곡선은 다결정 실리콘이나 단결정 실리콘에서 시오닉스 레이저 표면처리의 효과를 보여주고 있다. 이 매우 낮은, 그리고 스펙트럼마다 고른 반사도는 산성 이소텍스처와 알칼리성 에칭에서 모두 상당한 개선이 이루어졌음을 보여주며 상당한 효율 개선 효과를 증명한다. 최적화된 공정 흐름과 함께 단결정 실리콘에서 1%(절대값)라는 효율성 개선이 예상된다.

초고속 레이저 표면처리를 거친 다결정 태양전지

다결정 실리콘 태양전지에서 시오닉스 레이저 표면처리의 장점을 증명하기 위해 시오닉스 사는 셀 공정처리와 시험 목적으로 독일 연구기관인 ISC 콘스탄즈와 협력했다. 스크린 프린트된 금속, 알루미늄 뒤쪽 표면, 앞면 실리콘 질화물 반사 방지 코팅 보호막 증착, 일반 산란 이미터를 사용해 156mm 다결정 웨이퍼의 표면을 처리했다.

표준 이소텍스처 셀, 시오닉스 레이저 표면처리와 결합된 이소텍스처 에칭 셀, 시오닉스 레이저 표면처리 후 깊은 산성 광택 에칭 셀 간의 차이를 비교했다. 처음 두 그룹의 웨이퍼는 두께가 170~180㎛까지였고 세 번째 것은 각 면 당 실리콘을 8~10㎛까지 제거하는 깊은 산성 광택 에칭을 했기 때문에 그보다 훨씬 얇은 두께였다(150~160㎛). 레이저 표면처리에 대한 일반적인 반사도 곡선은 그림 3에서 검은 색 선으로 제시되었다. 탈리스커(Talisker) 피코초 레이저와 코히어런드애톤(Coherent Aethon) 도구를 이용해 레이저 표면처리가 실시되었다.

이소텍스처와 비교해 레이저 표면처리를 받은 셀에 대해 0.3%(절대값)의 효율 개선이 측정되었다. 이는 그림 4의 막대그래프에 제시되어 있다. 레이저 표면처리된 셀의 평균 효율은 17% 이상이었다. 중요한 점은 효율이 높아졌다는 것뿐만 아니라 공정 변동성이 줄어들었다는 사실이다. 이소텍스처에 비해 레이저로 처리된 표면은 효율이 2배 더 향상되었다. 이는 무수한 셀 라인에서 우리가 그동안 관찰했던 바이다.

이소텍스처와 비교해 레이저 표면처리를 받은 셀에 대해 0.3%(절대값)의 효율 개선이 측정되었다. 이는 그림 4의 막대그래프에 제시되어 있다. 레이저 표면처리된 셀의 평균 효율은 17% 이상이었다. 중요한 점은 효율이 높아졌다는 것뿐만 아니라 공정 변동성이 줄어들었다는 사실이다. 이소텍스처에 비해 레이저로 처리된 표면은 효율이 2배 더 향상되었다. 이는 무수한 셀 라인에서 우리가 그동안 관찰했던 바이다.

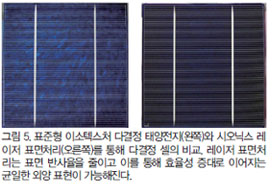

이러한 효율 개선이 이루어진 것은 그림 5에 제시된 바와 같이 이소텍스처와 비교해 레이저 표면처리 방법을 사용해 균일한 표면을 얻음으로써 셀 전류 분포가 촘촘해졌기 때문이다. 그 결과 문제가 되었던 꼬리 부분의 전류분포가 희박한 상태는 줄어들거나 사라지고, 이는 곧 셀 제조업체의 수익률 향상과 직결된다.

0.3%(절대값) 효율 개선이 가능했던 것은 개방형 회로 전압(Voc)이나 충전율(FF)에 변동이 없이 단락 전류 밀도가 높아졌기 때문이다. 특히 34.4mA/cm2라는 평균 단락 전류가 레이저 표면처리 된 셀에서 얻어졌는데 이소텍스처 셀이 33.8mA/cm2과는 매우 대조적이다. 두 셀에서 모두 개방형 회로 전압은 625~630mV였고 충전율 값은 양 셀에서 모두 78.5~79.5%였다. 레이저 표면처리 된 셀에서 회로전압과 충전율이 낮아지지 않았다는 사실은 시오닉스 레이저 표면처리 공정에서 전류 손상이 없었다는 의미이다.

이것은 초고속 레이저 처리를 통해 소위 ‘열에 영향 받은 부위’는 0.2 내지는 그 이하이며 따라서 레이저 사후 처리가 필요치 않다는 의미이다. 이는 손상층의 두께가 기질 쪽으로 20㎛ 확장되는 나노초 레이저 표면처리의 손상층 두께와는 상당히 대조적인 면이다2). 양호한 개방형 회로 전압 값과 충전율 값 또한 시오닉스 레이저 표면처리를 통해 쉽게 보호막과 금속막 증착이 가능해진다는 것을 의미한다. 이 부분은 기술 적용의 용이성을 입증해주는 중요한 대목이다. 이 우수한 표면처리 기법을 이용하기 위해서 POCl3 전파, 질화물 퇴적, 스크린 프린트 혹은 발사와 같은 하향식 셀 공정 단계에서 어떤 수정을 가할 필요가 전혀 없다.

ISC 콘스탄즈 연구실에서 진행된 세 번째 그룹의 다결정 Si 셀 실험은 한쪽 면 레이저 표면처리에 이어 산성 광택의 깊은 에칭 처리가 수반되었다. 이들 웨이퍼가 상당히 얇은 두께(150~160㎛)였지만 평균 16.9%라는 높은 효율 수준을 유지했다. 이들 웨이퍼는 두께가 더 두꺼운 이소텍스처 셀에 비해 약 0.2%(절대값)라는 더 높은 효율성이 있었고 약간 더 높은 Voc(단락 전압 밀도) 값 때문에(이소텍스처에 비해 이 공정의 장점), 그리고 높은 Jsc 값 때문에 시오닉스 레이저 표면처리의 우수한 빛 포획 능력이 입증되었다.

웨이퍼의 두께를 지속적으로 얇게 하는 것이 태양광 산업의 성장에는 매우 중요하다. 왜냐하면 이를 통해 직접적인 비용 절감이 가능하기 때문이다. 모듈에서는 아직 원료가 주된 비용을 차지하는 부분이다. 뿐만 아니라 이 특별한 공정 흐름은 국부적인 금속 접촉과 함께 후면 유전체 보호막 증착을 사용하는 아키텍처에 이상적이다. 왜냐하면 앞면이 표면처리가 되는 데 반해 뒷면은 평면이기 때문이다.

마지막으로 중요한 점은 레이저 표면처리기법을 사용해 효율성이 증대되는 것은 태양 스펙트럼의 붉은 부분과 적외선 가까운 부분에서 양자효율이 높아지기 때문이다. 따라서 시오닉스 사의 기술은 선택적 이미터(푸른 양자를 개선하는), 첨단 금속판, 현재 생산 중이거나 계획 중에 있는 뒷면 금속 막 증착과 같은 다른 효율성 개선 방법을 보완하는 기술이다.

일반 습식 화학적 표면처리 기법에 비해 시오닉스 사의 특허 받은 초고속 레이저 표면처리 기법은 많은 장점을 갖고 있으며 현재 레이저 전력의 지속적인 발전과 레이저 비용의 인하로 인해 태양광 산업에서 경제적인 면에서도 각광받는 기술이다3). 레이저 표면처리된 셀이 평균 17% 이상의 효율을 가지면서 일반 이소텍스처에 비해 다결정 실리콘에 레이저 표면처리를 사용하면 0.3% 효율 증대가 가능하다는 것이 입증되었다.

뿐만 아니라 시오닉스 레이저 표면처리 공정은 이소텍스처에 비해 양자 효율성이 더 높아지는 결과를 야기한다. 또한 더 얇은 실리콘 셀에서도 높은 효율성을 그대로 유지한다. 중요한 것은 효율성 증대와 양자 효율성 증대, 더 얇은 웨이퍼의 결합으로 셀 제조업체에는 더 낮은 생산비용이 가능해진다는 사실이다. 시오닉스 사의 공정은 기존의 셀 라인에 무리 없이 통합되어 즉각적인 효율 개선과 수익증대가 가능하고 거의 모든 미래의 태양전지 아키텍처와도 호환이 가능한 공정이다.

참고 자료

1) US Patents 7,390,689; 7,354,792; 7,442,629; 7,745,901; PCT 20060231914 and patents pending.

2) L.A. Dobrzanski and A. Drygala, J. Ach. Mat. Man. Eng., 29, 7 (2008).

3) D. Bauer, J. Kleinbauer, A. Budnicki, M. Wolf, C. Tan, R. Gebs, P. Wagenblast, S. Weiler, and D. Sutter, Adv. Sol.-State Photonics Conf., pre-print (2012).

본 기사는 미디어그룹 인포더에서 발행하는 글로벌 PV 매거진 Monthly INTER PV(영문) 내용을 게재한 것입니다.

SOLAR TODAY 편집국 / Tel. 02-719-6931 / E-mail. st@infothe.com

![[칼럼] 지속 가능한 성장 위한 필수조건, 인공지능의 눈으로 고객 신뢰도를 높여라](/news/thumbnail/202404/53094_59367_310_v150.jpg)