[인더스트리뉴스 최종윤 기자] 온타리오 주 도체스터에 위치한 기계 OEM 제작 업체이자 시스템 통합 업체인 BOS Innovations는 턴키 기계 제작 역량과 솔루션 개발 역량을 융합해 기존 공장 시설에 대한 개조 작업을 시행하고 있다.

BOS 회장 벤 휘겐보스(Ben Huigenbos)는 “지난 25년 동안 BOS는 북미 지역 주요 제조업체와 협력해 혁신성과 수익성을 갖춘 자동차 및 기타 중공업용 솔루션을 공급해 왔다”면서, “BOS는 자동화된 조립 공정, 용접과 레이저 가공, 정밀 조율 동작 기술, 로봇 협업 기술 및 품질 검사 등 첨단 로봇 공학 분야에서 핵심 역량을 쌓아 왔다”고 말했다.

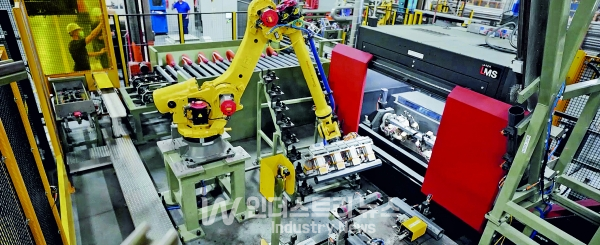

최정상급의 자동차 제조사를 대상으로 레이저 동작 시스템(Laser-Motion System, L-MS)을 납품한 실적은 이러한 핵심 역량을 입증해 주는 증거다. L-MS는 첨단 레이저 절단 장비로, 다이렉트 드라이브 리니어 동작 시스템을 통해 정밀한 CNC 가공이 가능한 설비다. 이러한 고성능 설비는 복잡한 부품을 정밀하게 조립해 제작하게 되며, 5개의 축을 활용해 유기적인 움직임을 구현한다.

BOS L-MS 담당 기술 관리자, Steve Van Loon는 “L-MS를 진정한 턴키 시스템으로 구현하기 위해 BOS에서는 부품 탑재 및 제거를 위한 로봇을 추가했으며, 이러한 로봇을 사용해 버 제거를 위한 부품 이송, 비전 검사, 마킹 업무를 수행하고 있다”고 전했다.

유연한 모듈형 제어를 갖춘 레이저 설비

L-MS를 통해 모든 고객에게 최적의 솔루션을 제공하기 위해 BOS에서는 최초 설계 당시부터 유연성과 모듈화를 최우선 과제로 삼았다. 커팅 헤드는 표준 1 kW 섬유 레이저 뿐만 아니라, 0.5~6 kW의 레이저 공급원도 수용할 수 있도록 했으며, 심지어 용접도 가능하게 설계됐다.

매연 배출 설비(fume extraction equipment), 자동화 스크랩 이송 설비, 자동문, 조작 인원 또는 로봇 적재를 위한 안전 스캐너 등을 위한 옵션도 갖췄다. 가공의 경우, 부품을 평면 작업대 상에 거치하거나, 추가 서보 축을 갖춘 trunnion 시스템을 사용해 작업물을 360도 회전시킬 수 있도록 했다. 이러한 턴테이블 장비를 통해 적재와 레이저 가공을 동시에 진행할 수 있다. 한편 설비 소형화에도 유연성 원칙을 적용했다. L-MS 셀은 1,300mm 길이의 부품으로 구성돼 각 변이 2m인 정육면체 형상으로 제작됐으며, 각 방향으로 확장이 가능해 다양한 크기의 작업물을 수용할 수 있다.

이렇게 높은 수준의 유연성을 제공하기 위해서는 강력하면서도 높은 적응력을 갖춘 제어 및 네트워크 기술이 필요하다. 공장 내의 다른 설비와 통합될 수 있기 때문이다. 절단축을 위한 고도의 동기화 수준을 구현한 모터와 드라이브 기술은 높은 품질의 부품을 생산하기 위한 필수적인 요소다.

이와 마찬가지로 중요한 부분이 로봇 컨트롤러, 버 제거시스템, 그리고 비전 검사 시스템과의 실시간 통신을 구현하기 위한 개방성이다. 이러한 문제를 해결하기 위해 Steve Van Loon은 기계 설계 전문가 Riley Tomiuck 및 Scott McCall과 공동으로 설계를 진행했다. 당시 팀은 기존의 필드버스 및 하드웨어 PLC보다 높은 수준의 성능을 갖춘 시스템이 필요하다는 결정을 내리고, Beckhoff의 솔루션에 의지하기 시작했다.

Van Loon는 “까다로운 서보 어플리케이션 제작이 필요한 상황에는 항상 Beckhoff와 함께 작업을 하고 있다”면서, “그래서 L-MS 개발 시에도 Beckhoff와 협력하는 것이 합리적인 방안이라고 판단했다”고 말했다.

BOS는 이미 10년 전, 최초 사업 때 대략 50개의 동작 축이 있는 대형 카드보드 전환 시스템 개발 당시부터 Beckhoff의 자동화 기술을 도입해 왔다. 그리고 이 후 다른 프로젝트에서도 양사의 협력은 지속됐다. 그러던 2018년, BOS는 Beckhoff의 기술을 사용해 최초의 L-MS를 개발하게 되었는데, 당시의 설비는 SUV 러닝 보드를 절단하는 용도였으며, 이후 BOS사 포트폴리오의 표준 제품군으로 자리했다. 그리고 이번에는 BOS는 Beckhoff 캐나다 지사의 자동화 영업 엔지니어 Dean Herron, 어플리케이션 엔지니어 Rui Zhang과 긴밀히 협력하면서 프로젝트를 수행했다.

EtherCAT을 통한 모션제어로 첨단 절단 설비 구현

BOS는 L-MS의 정밀 모션제어를 위해 다양한 로터리 서보 모터 및 다이렉트 드라이브 솔루션을 도입했으며, 여기에는 EtherCAT 통신 기술이 함께 사용됐다. 설비에서는 서로 다른 벽면 두께를 지니는 8각형의 강재 튜브를 가공하며, 21.5도의 각도로 한 쪽을 절단한다. 또한 6개의 구멍이 있는 설계와 12개의 구멍이 있는 설계 두 가지 종류를 가공하면서, 엄격한 오차 허용 기준에 부합하는 가공을 수행해야 한다.

수평축은 Beckhoff AL2800 시리즈 리니어 모터를 사용했다. 이 모터는 6m/s의 속도로 최대 출력은 4,500N에 달한다. Steve Van Loon은 “X 및 Y 축은 가속도, 스피드, 정확도에 있어 매우 역동적인 요구 조건을 충족해야 하기 때문에, 리니어 모터를 채택했다”고 설명했다.

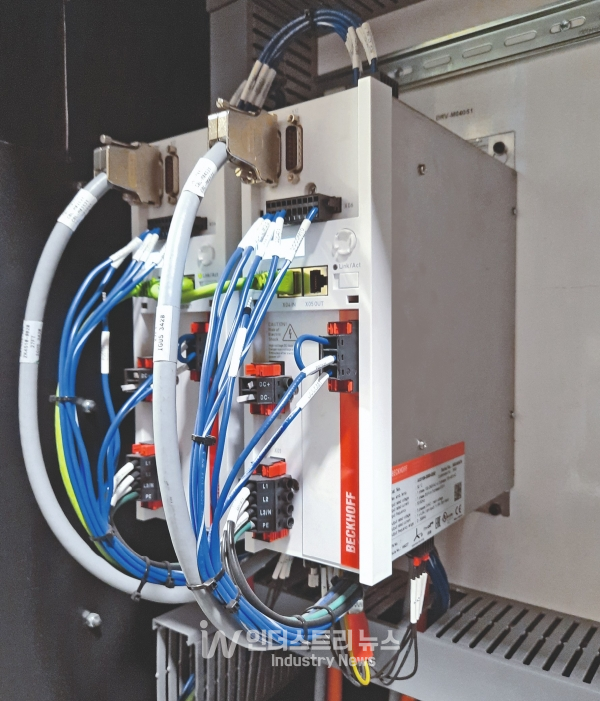

자동차 제조사 고객은 Z축과 trunnion 시스템을 갖춘 설비를 보유하고 있었는데, 이 두 부분은 모두 AM8000 서보 모터를 채택하고 있었다. 고속 제어 기술을 바탕으로 한 AX5000 서보 드라이브는 역동적인 어플리케이션을 지원할 수 있는 이상적인 기술로, 커팅 헤드의 세타(theta) 축 제어를 위해 좀 더 소형의 타 업체 모터도 손쉽게 통합시킬 수 있게 해 줬다. 서보 모터 및 서보 드라이브의 OCT(One Cable Technology)를 통해 배선에 들어가는 수고도 줄일 수 있었다.

Dean Herron은 “각각의 기기는 분산 클럭(distributed clock)의 EtherCAT 기능을 사용해 정확한 동기화를 실현했으며 1µs 이내의 오차(jitter) 수준을 달성했다”면서, “이는 L-MS와 같은 유기적 동작을 필요로 하는 시스템에 최적이라 할 수 있다”고 전했다.

Beckhoff가 제공하는 광범위한 EtherCAT I/O 포트폴리오는 30개 이상의 통신 프로토콜을 지원하며, EtherNet/IP 버스커플러 등을 통해 생산 라인의 다른 설비와 손쉽게 연결이 가능하다.

BOS에서는 기능적인 안전 확보를 위해 설비 설치 공간을 절약해 주는 Beckhoff의 EtherCAT 커플러 및 I/O 터미널 뿐만 아니라 TwinSAFE 터미널도 도입했다. Rui Zhang에 따르면, 이를 통해 엔지니어들은 안전 기술을 직접적으로 표준 I/O 세그먼트 내에 도입할 수 있었다.

Rui Zhang은 “BOS에서는 EL6900 TwinSAFE Logic 터미널을 대상 설비의 Safety PLC로 활용했다”면서, “이러한 접근법을 통해 시간을 절약하면서 훨씬 더 단순한 시스템을 구현할 수 있었다. 그렇지 않고 안전 스위치를 직접 배선으로 연결했다면 훨씬 더 많은 수고를 들여야 했을 것”이라고 말했다.

이어 Rui Zhang은 “모든 I/O는 IP67 EtherCAT Box 모듈을 통해 설비와 동일한 랙에 설치되거나, 설비상에 탑재됐다”면서, “뿐만 아니라 이들을 통해 표준 TwinCAT 엔지니어링 환경에서 간단하게 안전 로직을 생성할 수도 있었다”고 밝혔다.

TwinCAT을 통해 엔지니어는 가장 익숙한, 또는 프로젝트에 가장 적절한 프로그래밍 언어를 선택할 수 있다. 여기서 엔지니어들은 TwinCAT PLC 및 CNC 패키지를 구축하는 과정에서 여러가지 기능을 요긴하게 사용할 수 있었는데, 특히 G-code를 사용할 수 있는 기능이 도움이 됐다. Steve Van Loon은 “TwinCAT Motion Designer도 AM8000 시리즈 서보 모터의 크기를 산정하는 데에 많은 도움을 주었다”고 덧붙였다.

제어 플랫폼은 단일 Beckhoff CX2040 임베디드 PC를 기반으로 삼고 있었으며, 이 PC는 쿼드코어 Intel Core i7 프로세서를 장비하고 있다. 15.6인치 CP2916 컨트롤 패널에서는 멀티 터치 조작 인터페이스 및 고해상도 디스플레이를 제공한다. 이는 비전 검사 프로세스의 결과를 확인하는 등의 용도로 이상적인 구성을 보여준다.

두 세계를 아우르는 최적의 설비

완성된 L-MS 시스템은 2020년 말 고객사 측 사업장에서 가동을 시작했다. 고속 제어 및 자동화된 적재 과정을 통해 당시 설비는 부품 하나의 가공 주기를 완료하는 데에 40초를 넘기지 않았다. Steve Van Loon은 “L-MS 설비는 2m/s 속도, 1.25g의 가속도를 손쉽게 달성할 수 있으며, 천공 가공의 정밀도 역시 고객이 여태까지 사용한 설비 중 최고 수준이라는 평가를 받았다”면서, “이것은 컨트롤러의 스피드, 그리고 TwinCAT Scope를 통한 정밀 조율이 빛을 발한 결과”라고 밝혔다.

이어 Van Loon은 “유기적 동작을 구현하기 위해서는 서보 드라이브와 동작 플래너(motion planner)간에 다량의 데이터를 주고받아야 한다”면서, “이러한 작업을 소화해 낼 수 있는 필드버스는 EtherCAT뿐이었다”고 말했다. 완성된 레이저 절단 설비는 자동차 제조사의 모든 요구 사항을 충족하였으며, BOS는 이미 다른 고객을 위해 추가 설비를 제작하고 있다.

![[In터뷰] 디씨앤씨에이, 디지털 기반 태양광 O&M으로 새로운 표준 제시](/news/thumbnail/202507/66734_76703_5349_v150.jpg)