[인더스트리뉴스 최종윤 기자] 광범위한 산업 분야에서 디지털 혁신을 선도하는 글로벌기업 슈나이더일렉트릭(한국대표 김경록)은 에너지관리와 자동화솔루션을 모두 제공할 수 있는 유일무이한 회사다. 이차전지 생산공정과 관련된 대부분의 자동화 제품의 구성이 가능하며, 전력 관리 기술까지 결합이 가능하다. 이차전지 생산공정의 최적화, 고도화에 슈나이더일렉트릭은 어떤 해답을 가지고 있을까.

슈나이더일렉트릭코리아 산업자동화사업부 이상주 엔지니어링팀장은 광범위한 포트폴리오로 고객 맞춤형 솔루션 개발을 할 수 있는 점, 솔루션의 개방성과 유연성을 장점으로 꼽았다. 이상주 팀장은 “자동화 솔루션을 구축할 때 장비 간 효율적인 연계성과 통신은 매우 중요한 요소”라며, “단일화된 통신 프로토콜을 사용함으로써 원활한 통신과 데이터 교환을 실현할 수 있으며, 이를 통해 생산라인의 효율성을 높이고 데이터의 신속한 전달과 분석을 가능케해 생산 프로세스의 최적화와 개선을 이룰 수 있다”고 말했다. 다음은 이상주 팀장과의 일문일답.

이차전지 분야에서 대표적인 솔루션을 소개한다면?

슈나이더일렉트릭의 자동화 솔루션은 매우 종합적이다. 이차전지 생산공정에는 슈나이더일렉트릭 아비바(AVEVA)의 상위 SCADA 시스템 및 MES를 통해 전체 생산라인을 모니터링하고 제어할 수 있게 해주며, 이를 통해 생산 프로세스 최적화를 지원할 수 있다. 구체적으로 이차전지 생산라인을 3D로 모니터링하고 제어한다. OT단의 모든 데이터를 실시간 데이터베이스(RTDB)를 통해 수집하고 IT단과 연결할 수 있다. 이를 통해 생산 데이터의 실시간 분석과 활용이 가능해지며, 생산 프로세스의 효율성을 높일 수 있다.

OT단에서는 하나의 컨트롤러로 여러 축의 서보 드라이브를 제어하고, 분산 제어와 세이프티 솔루션을 제공한다. 생산라인의 제어와 안전성을 동시에 보장할 수 있다는 뜻이다. 제공되는 소프트웨어는 개방형으로 프로그래밍이 쉽고 접근이 용이해, 다양한 장비와 시스템과의 연결성이 뛰어나다. 이를 통해 솔루션을 맞춤화하고 확장하기 쉬운 환경을 제공한다. 빠른 생산 속도가 요구되는 이차전지 물류 라인에는 LMC와 로봇 시스템을 접목해 고객의 요구사항에 맞도록 생산 설비를 최적화할 수 있는 솔루션을 제공한다.

경쟁 솔루션들과 비교해 경쟁력 및 최대 강점은?

슈나이더일렉트릭은 전기 및 자동화 분야의 글로벌 선두 기업으로 IIoT, 빅데이터, 인공지능, 클라우드, 사람과 협업할 수 있는 협동로봇 등 모든 제품과 솔루션을 제공할 수 있는 기업이다. 모든 산업 분야에서 고객의 요구에 맞는 전체적인 솔루션을 개발하고 제공할 수 있는 강점을 가지고 있으며, 모든 제품과 솔루션은 개방성과 유연성을 추구해 기존 운영 중인 대부분의 설비 및 제어기기에 쉽게 접속 가능하며 빠르게 통합할 수 있다.

자동화 솔루션을 구축할 때 장비들 간 효율적인 연계성과 통신은 매우 중요한 요소다. 단일화된 통신 프로토콜을 사용해 원활한 통신과 데이터 교환을 실현할 수 있으며, 생산라인의 효율성을 높이고 데이터의 신속한 전달과 분석을 가능하게 해 생산 프로세스 최적화를 달성할 수 있다.

구축사례가 있다면?

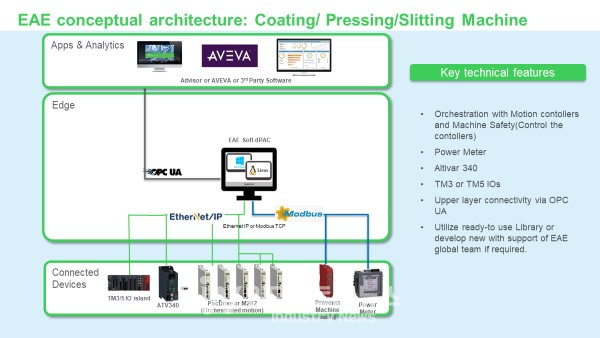

이차전지 셀 생산을 위해서는 셀이 생산되는 형태에 따라 장비의 구성이 달라지겠지만 보편적으로는 Electrode Line, Assembly Line, Formation Line, Logistic Line으로 구분되며, 슈나이더는 Electrode Line을 대표하는 Mixing, Coater, Slitter, Press 장비에 납품 사례가 있다. 구체적으로는 프랑스의 V사 프로젝트에 납품한 국내 장비사의 사례를 들 수 있다. 전극 라인 중 믹싱 장비에서는 M262 컨트롤러의 산업용 표준 오픈 프로토콜인 ModbusTCP나 EthernetIP 통신을 통해 VSD(Variable Speed Drive), Safety controller 등의 제품과 쉽게 연결해 제어하고 데이터를 처리할 수 있도록 했으며, PLC간 데이터 또한 ModbusTCP scanning 방식을 이용해 별도의 프로그래밍 없이 간편한 설정만으로 데이터를 처리하도록 했다.

아울러 내장된 OPC UA 프로토콜로 인해 별도의 추가 장비없이 데이터를 상위 시스템으로 전달하도록 했다. 전극 라인의 코터, 프레스, 슬리터 장비에서는 Roll to Roll 제어를 위해 VSD, SERVO 드라이브를 적용해 우수한 토크와 성능으로 구현했다. 최근에는 해당 Line뿐 아니라 Assembly, Forꠓmation Line의 구축사례를 만들기 위해 관련 OEM 고객과 협업을 활발히 진행하고 있다. 근시일 내 좀더 다양한 구축사례를 확보해 슈나이더의 Robot Solution을 포함한 Schneider Total Solution의 효율성 및 안정성 입증이 가능할 것으로 보여진다.

향후 솔루션 개발 계획은?

슈나이더일렉트릭은 기존의 하드웨어 기반 제어 시스템에서 소프트웨어 기반의 제어 시스템으로의 진화, 다기능의 모션 제품군과 로봇 솔루션, 지능형 운송 시스템 등 다양한 제품과 솔루션 출시 및 개발을 통해 미래 이차전지 시장에 지속적으로 주력할 것이다. 또 에코스트럭처 오토메이션 익스퍼트(EAE, EcoStruxure Automation Expert)와 에코스트럭처 머신 익스퍼트 트윈(EcoStruxure Machine Expert Twin)과 같은 소프트웨어 기반의 솔루션들은 현장에서의 설치 및 운영 최적화, 효율화에 도움이 될 것이다.

![[칼럼] 지속 가능한 성장 위한 필수조건, 인공지능의 눈으로 고객 신뢰도를 높여라](/news/thumbnail/202404/53094_59367_310_v150.jpg)