저온 플라즈마 공정 기반 100㎛ 이상의 에피탁시 실리콘 웨이퍼 제작 기술 개발 추진 중

[인더스트리뉴스 최홍식 기자] 국내 최초로 4m 잉곳 성장로를 개발한 에스테크(대표이사 박진섭)는 국내 태양광 산업의 기술적 우위를 선점하고 실리콘 태양전지의 제조 단가 절감을 위해 새로운 기술 개발에 집중하고 있다.

에스테크가 결정질 실리콘 태양전지의 제조 원가를 절감하기 위해 집중하고 있는 분야는 저온 플라즈마 공정 기반 100㎛ 이상의 에피탁시 실리콘 웨이퍼 제작 기술과 제품 개발이다. 이번 연구는 한국에너지기술평가원의 지원을 받아 수행하고 있으며, 관련 연구기관들과 함께 기술개발 협의를 시작했다. 이번 연구의 총괄책임자는 에스테크 육영진 소장이 맡고 있다.

![에피탁시 웨이퍼링 기술개발 Kick-off회의가 지난 7월말에 에스테크 육영진 소장의 발표로 진행됐다. Gas to Wafer 기술 개발을 위한 개발 계획에 대해 참여 기관별 의견을 조율하고 있다. [사진=인더스트리뉴스]](/news/photo/201808/25718_16861_4121.jpg)

이는 기존의 태양광 제작과정에서 폴리실리콘과 잉곳, 웨이퍼를 만드는 고에너지 공정을 하나의 공정으로 줄여 원가절감을 이루는 기술이다. 현재 미국의 크리스탈 솔라(Crystal Solar)사와 독일의 넥스웨이프(Nexwafe) 등에서 유사한 연구를 진행하고 있다.

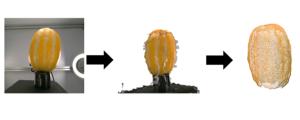

저온 플라즈마 기술은 기체를 반응시켜 실리콘기판 표면의 결정방향을 따라 단결정 실리콘을 직접 성장시키는 기술로 기존 실리콘 기판의 생산원가를 1/5 이하로 저감할 수 있다. 또한, 폴리실리콘을 이용해 잉곳을 만들고 이를 절삭 가공해 웨이퍼를 제조하던 기존의 방식에서 벗어나 모노실란(SiH4) 등의 기체 전구체에서 단결정의 실리콘 웨이퍼를 직접 성장할 수 있기 때문에 공정단계의 감소 및 절단 손실 발생을 없앨 수 있다는 장점이 있다.

대중적으로 사용되던 절삭가공 공정방법으로는 50㎛ 이하의 실리콘기판을 제작하기 어려웠는데 이 기술은 직접 실리콘판을 성장시켜 수 ㎛ 수준의 극초박형 실리콘기판 성장도 가능하다는 특징도 있다.

차세대 실리콘기판 기술 중 에피탁시 성장법은 다른 기술에 비해 좋은 품질의 실리콘 기판 제작이 가능하고 양산성이 검증돼 일부 유럽의 연구소에서는 연구개발 성과를 따로 사업화해 소규모 상용화에 성공하기도 했다.

에스테크와 여러 연구기관이 협력해 개발하고 있는 저온플라즈마 에피탁시 기술로 제작된 실리콘 태양전지는 고에너지 공정단계가 사라지면서 실리콘 태양전지 가격 이하의 발전단가 경쟁력을 확보할 수 있을 것으로 전망된다. 실리콘 태양전지를 대체할 차세대 기술로써 단가 하락을 요구하는 태양광발전 시장에 가장 적합한 기술이 될 것으로 기대된다.

또한 원재료 절감으로 인한 태양광발전 단가 하락으로 정부의 신재생에너지 3020 로드맵 목표 달성에도 기여할 수 있을 것으로 판단된다.

이번 연구과제 수행의 최종 목표는 저온 플라즈마 공정을 이용한 에피탁시 실리콘 기판 제조장비를 개발하고 면적 156x156㎟, 성장률 1㎛/min 초과의 실리콘 기판을 제조하는데 있다. 또한, 실리콘 분리막 두께가 0.7㎛ 미만이 되도록 하는 것이며, 에피탁시 실리콘 기판을 이용해 태양전지를 제조하는 것까지 목표하고 있다.

지난 6월부터 착수한 이번 과제는 2021년 5월말까지 진행된다. 태양광 모듈 전문 제조 기업인 신성이엔지의 홍근기 박사와 한국에너지기술연구원 오준호 박사, 경기대학교 유상우 교수, 청주대학교 김가현 교수, 충남대학교 장효식 교수가 함께 과제 수행 및 기술 개발, 장비제조에 참여한다.